Challenge

Successfully 3D print a lightweight car seat

Solution

Slice-based technology

Software used

Materialise Build Processor

Insight/how

Work with a file size of 36 MB, instead of 250 GB

Industry

Automotive

생체공학적 디자인

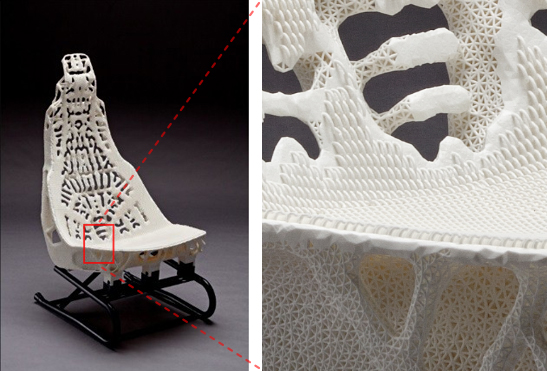

경량 카시트 프로토타입 제작을 위해 토요타 중앙 R&D 연구소의 수석 연구원인 가와모토 아츠시 박사는 특별한 방법의 위상 최적화를 사용하였습니다. 재료 밀도를 특정 부분에 지정하여 디자인은 고밀도와 저밀도 부분으로 나뉘어졌습니다. 토요타의 위상 데이터는 그레이 값 이미지로 재해석 되었으며 이 데이터는Mimics를 통해 3D 모델로 변환되었습니다.

저밀도 부분에 구조를 입히기 위하여 Materialise는특별히 이번 토요타와의 프로젝트를 위하여Materialise 3-matic을 이용하여 새로운 유닛셀을 개발하였습니다. 저밀도 부분은 카시트의 열을 없앰으로써 사용자가 느끼는 편안함을 증가시켰습니다. 뿐만 아니라, Materialise 3-matic은 가장 자리에 매달려 있는 유닛셀을 제거하는데 사용되었으며 탄성보의 표면 패턴을 더함으로써 시트의 안락함을 향상시키데 사용되었습니다.

Build Processor의 슬라이싱 기술로 가능했던 토요타 프로젝트

설명할 필요 없이 표면 패턴과 유닛셀로 채워진 토요타의 경량 디자인은 굉장히 다루기 힘든 데이터였습니다. 셀 수 없을 정도의 STL 상의 트라이앵글을 편집, 저장 그리고 이동시키는데 거의 불가능하였습니다. 이 문제를 해결하기 위해 Materialise는 간단하게 복잡하고 큰 용량의 데이터를 작업할 수 있는 기술인 슬라이스 기반 처리 기술을 개발하였습니다. 이 기술의 핵심은 STL 단계가 아닌 슬라이스 단계에서 3D 기하학 구조를 적용시켜 메타 데이터로 구조와 텍스처에 대한 모든 정보를 저장합니다.

The Materialise Build Processor’s의 슬라이스 기반 기술은 슬라이싱 단계까지 전체 디자인의 계산을 지연시켜 파일의 크기를 줄여주었습니다. 원래 파일 크기의 추정은 250 GB로 메타 데이터의 파일 크기는 36 MB로 현저하게 감량되었습니다. 슬라이스 기반 처리와 Build Processor 기술 없이 토요타 카시트 프로토타입 제작은 불가능했었을 것입니다. Materialise Build Processor를 이용해 프린터로 빌드 오더의 커뮤니케이션이 이뤄졌으며 Materialise 프로덕션 팀에 의해 레이저 신터링으로 제작되었습니다.

디자인의 한계를 뛰어넘다

최종 결과로 토요타의 카시트의 부피는 72% 감소되었으며 무게 감량으로 25kg에서 7kg로 줄어들었습니다. 게다가 열용량은35.4J/K에서 14.5J/K로 감소되었습니다. 도전적인 토요타 프로젝트는 Materialise 소프트웨어의 새로운 기능을 개발할 수 있게 해주었으며 복잡하고 대용량의 파일은 Build Procssor의 슬라이스 기반 처리 기술로 인해 문제 없이 처리할 수 있게 되었습니다. 추후 토요타 중앙 R&D 연구소는 위상 최적화와 3D 프린팅을 새로운 타입의 기능적 디바이스를 제작하는데 사용할 예정입니다.

모든 이미지는 토요타 중앙 R&D 연구소에서 제공되었습니다

All images courtesy of Toyota Central R&D Labs Inc.