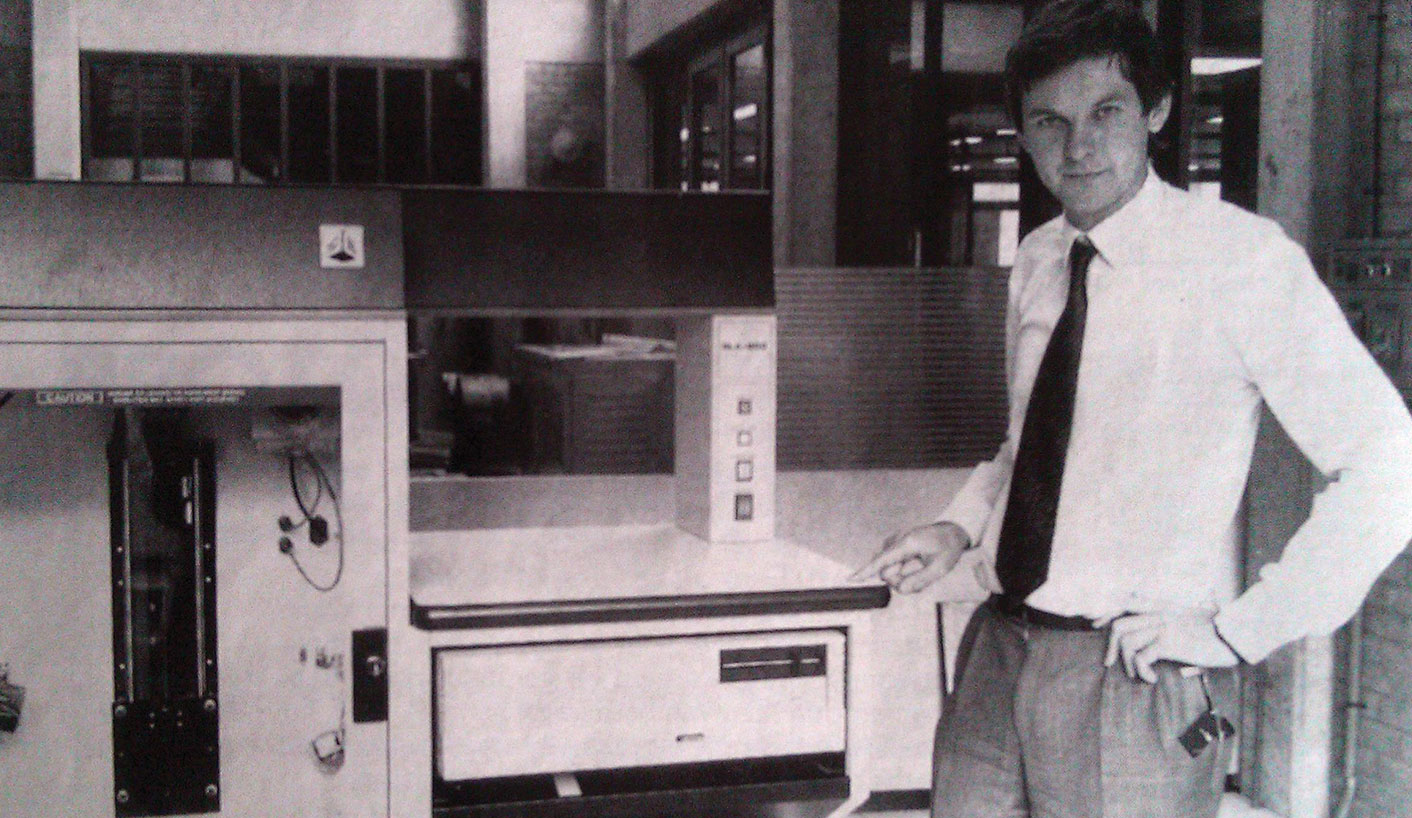

Ein Mann, eine Maschine, eine Mission

Schon von Beginn an hat Wilfried Vancraen ein klares Ziel vor Augen. Ihm war schon damals klar, dass der 3D-Druck die Welt verändern kann, wenn er effizient und verantwortungsbewusst eingesetzt wird. Mit einem Stereolithographiedrucker in einem kleinen Büro der Katholischen Universität in Leuven (Belgien) beginnt Wilfried sodann mit der Entwicklung der ersten Anwendungsbereiche für 3D-Druck und sogar einer 3D-Drucksoftware.

Anatomische Darstellungen in 3D

Aufgrund seiner Kenntnisse im Bereich der Biomechanik stößt Wilfried schnell auf einen augenscheinlichen Zusammenhang zwischen in Schichtdaten zerlegten Bilddaten und 3D-Drucktechnologie. Der Einsatz des 3D-Drucks im Gesundheitswesen war somit die logische Konsequenz – gemeinsam mit Bart Van der Schueren, einem der ersten Angestellten bei Materialise und mittlerweile CTO, entwickelt er eine spezielle Software, die es Materialise ermöglichen soll, anhand von CT-Bilddaten anatomische Modelle für Ärzte zu erstellen. Dies war die Geburtsstunde von Materialise Mimics Die Software wird anschließend vermarktet, damit auch andere Unternehmen und Krankenhäuser von der Entwicklung profitieren können.

Mit selbstentwickelter Software die ersten Hürden nehmen

Schon von Beginn an tritt immer wieder dasselbe Problem auf: Wie können die Dateien für den 3D-Drucker lesbar gemacht werden? Die einzige zu jener Zeit ausgereifte Technologie war die Stereolithographie, die jedoch hinsichtlich Bedienerfreundlichkeit noch einiges schuldig blieb. Der aktuelle stellvertretende Geschäftsführer Johan Pauwels, beim Aufbau von Materialise gerade erst mit seinem Abschluss in der Tasche, krempelt also die Ärmel hoch und macht sich an die Entwicklung einer Software, mit der die Dateien 3D-druckbar gemacht werden können. Außerdem werden Funktionen zur Supportgenerierung integriert, um die Konstruktionen für den 3D-Drucker zu optimieren. Das funktioniert bei uns so gut, dass wir uns entschließen, die Software auch mit dem Rest der Branche zu teilen – heute gehört Materialise Magics zum Maß der Dinge für Datenvorbereitungssoftware auf dem Markt.

Drucken hochgenauer Einzelstücke mit Vakuumguss

Das Vakuumgießverfahren eröffnet faszinierende neue Möglichkeiten bei der Produktentwicklung. 3D-Druck ist trotz der gegenüber heutzutage deutlich geringer ausgeprägten Ausgereiftheit schon damals eine Art Heilsbringer, da bereits ein hoher Bedarf an kleinen Prototypserien aus hochwertigen Materialien besteht. Das Grundprinzip dieser Technik beinhaltet die Herstellung einer Urform (auch „Master“ genannt) – in unserem Fall mittels Stereolithographie – und das anschließende Gießen mehrerer Abdrücke dieser Urform in eine Silikonform. Durch die Kombination von neuartigem 3D-Druck und konventionellem Vakuumguss kann Materialise schnell kleinere Auflagen von 20–30 Kunststoffteilen in bestmöglicher Qualität und unter Ausnutzung aller Designfreiheit, die der 3D-Druck bietet, produzieren.

Stereolithographiedruck – mehrfarbig

Durch die Entwicklung des Farbdrucks ist es möglich, anatomische Modelle noch individueller und aussagekräftiger zu aussehen zu lassen. Wir sind das erste Unternehmen überhaupt, das mehrere Farben in einem einzigen Stereolithographie-Modell verwendet. Dank dieser Technologie sind wir in der Lage, bestimmte Abschnitte eines Anatomiemodells, wie Nervenbahnen oder Tumore, hervorzuheben und die Planung von Operationen für die Chirurgen zu erleichtern.

Hilfestellung für die Dentalchirurgie – von der digitalen Planung bis hin zu Bohrschablonen

Doch Anatomiemodelle sind uns noch nicht genug: Wir machen uns schon bald an die Fertigung von 3D-gedruckten Schablonen, die bei operativen Eingriffen verwendet werden können, um dem Operateur genau zu zeigen, wo der Schnitt angesetzt und der Knochen angebohrt werden muss, um das Implantat einzusetzen. Hierbei spezialisieren wir uns insbesondere auf die Dentalgesundheit und entwickeln dafür die Software SimPlant. Mit dieser können Chirurgen ihren Eingriff virtuell planen, noch bevor sie sich den Patienten überhaupt angesehen haben: allein auf Grundlage eines virtuellen Anatomiemodells, für das wir im 3D-Drucker maßgeschneiderte Bohrschablonen für die Operation anfertigen.

NextDay: unser Onlinebestelldienst, bevor das Wort „online“ überhaupt im Duden zu finden ist

1997 beginnt das Internet langsam in das Bewusstsein des Massenmarkts vorzudringen. Wir als Technikbegeisterte der ersten Stunde sehen schon auf den ersten Blick, dass es uns beim Vertrieb unserer Prototyping- und Fertigungsdienstleistung helfen könnte. Als eines der ersten Onlinebestellsysteme entsteht kurze Zeit später Materialise NextDay (später dann Materialise OnSite). Über dieses Portal können unsere Kunden im Handumdrehen Daten an uns senden, die wir dann ausdrucken und bereits am nächsten Tag an den Kunden versenden. Wir automatisieren den Großteil des Produktionsprozesses und stocken unsere internen Fertigungskapazitäten dramatisch auf, um die 3D-gedruckten Bauteile in Rekordgeschwindigkeit an unsere Kunden liefern zu können.

Testen funktionsfähiger Prototypen dank Lasersinter-Technologie

In diesem Jahr erwerben wir unsere ersten Lasersinter-Drucker, die uns völlig neue Anwendungsgebiete erschließen. Unser Ziel ist es, voll funktionsfähige Prototypen für Produkttests zu fertigen – egal ob Einzelstück oder Kleinserie. So möchten wir dem 3D-Druck noch mehr Vielseitigkeit verleihen.

Mammoth-Drucker hängen die Messlatte für Großformatdrucke höher

Manchmal kommt es doch auf die Größe an. Im Jahr 2000 sind die erhältlichen Druckbettformate für manche unserer Kundenaufträge einfach nicht groß genug, insbesondere bei Prototypen für die Automobilbaubranche gibt es Platzprobleme. Also machen wir uns daran, mit der Mammoth-Baureihe unsere eigenen Stereolithographiedrucker zu entwickeln. Noch heute gehören die Mammoth-Drucker zu den größten Stereolithographiegeräten, die problemlos ein ganzes Armaturenbrett in nur einem Baujob drucken können.

RSM revolutioniert die Hörgerätebranche

Die Maßanfertigung von Hörgeräten war bisher immer ein arbeitsintensiver, langsamer und teurer Prozess. Zusammen mit Phonak entwickeln wir daher die Software Rapid Shell Modeling (RSM), mit der wir den Konstruktionsprozess für maßangefertigte Hörgeräteaufsätze so weit automatisieren können, dass die Erstellung einer Datei für den Aufsatz nicht einmal 10 Minuten dauert. Diese Datei wird dann gedruckt, sodass der Kunde ein perfekt sitzendes Hörgerät erhält. Unsere Kooperation krempelt die Branche völlig um: Mittlerweile werden 99 % aller Hörgeräteaufsätze in 3D-Druckverfahren gefertigt.

.MGX betritt die Designerbühne mit erfrischend neuen Kreationen

.MGX von Materialise solle beweisen, dass 3D-Druck nicht nur für Prototypen, sondern auch für ausgefeilte und detaillierte Endprodukte verwendet werden kann – von Lampen über Möbelstücke bis hin zu Skulpturen. Designs wie der legendäre Hocker One_Shot von Patrick Jouin bringen dem 3D-Druck neue Inspirationen. Möglichkeiten wie integrierte Scharniere und machen der herstellenden Industrie deutlich, dass der 3D-Druck mittlerweile in der Lage ist, auch Endprodukte zu erschaffen und so einen Wandel herbeizuführen.

Filamente und Funktionsmodelle: FDM hält Einzug bei Materialise

Im Dezember 2003 verwenden wir erstmals Fused Deposition Modeling (FDM) in unseren Produktionsanlagen. Obwohl FDM langsamer als andere Verfahren ist, bringt die Technologie dank voll produktionstauglicher Thermoplaste wie ABS einen hohen Grad an Festigkeit und Strukturstabilität, sodass sie einige Vorteile gegenüber dem Lasersintern hat. Durch die Erweiterung unseres Technologieangebots können wir den Wünschen unserer Kunden noch besser nachkommen und gleichzeitig unsere Software an diese neue Technologie anpassen sowie weiter verbessern.

Bearbeiten des STL-Formats wird Realität

Vor der Veröffentlichung von Materialise 3-matic war das Bearbeiten von Dateien im STL-Format (das bei 3D-Druckern am weitesten verbreitete und unterstützte Dateiformat) bestenfalls knifflig. Entwickler mussten immer wieder ihr reguläres CAD-Programm öffnen, dort die Änderungen vornehmen und das proprietäre Format dann in eine STL-Datei umwandeln. Es war ungefähr so aufwendig und zeitintensiv wie es klingt. 2004 bringen wir dann die Software Materialise 3-matic auf den Markt, mit der es Benutzern aus der gesamten 3D-Druckindustrie auf einmal möglich ist, STL-Dateien direkt zu bearbeiten.

Materialise OnSite: der Nachfolger von NextDay

Bis 2004 hat sich das Internet spürbar gewandelt und ist ausgereifter geworden. Wir merken, dass es an der Zeit ist, unseren Onlinebestelldienst auszubauen, um den Bedürfnissen der Kunden nachzukommen. Dies ist die Geburtsstunde von Materialise OnSite, der neuen Version von NextDay, bei der die Kunden den Fortschritt ihrer Bestellung virtuell nachverfolgen können. Bei OnSite kann auch aus unserem gesamten Portfolio an 3D-Drucktechnologien gewählt werden, nicht nur Stereolithographie.

RapidFit: ein neues Zeitalter für Automobilwerkzeuge

Ein guter Prototyp sollte dem endgültigen Bauteil so genau wie möglich entsprechen. Wir sind nun in der Lage, unseren Kunden aus dem Automobilbau immer größere Prototypen zu liefern, stehen aber plötzlich vor einem ganz anderen Problem: Wie sollen wir diese ohne Verformungen an ihren Zielort bringen? Doch auch für dieses Problem finden wir eine kreative und innovative Lösung: 3D-gedruckte Jigs und Halterungen, die die Teile fixieren und an alle möglichen Bauteilformen angepasst werden können. Daraus entwickelt sich dann RapidFit, was jegliche Halterungen, Vorrichtungen, Handkaliber und Jigs in einem standardisierten System vereint und inzwischen für die Qualitätsprüfung im Automobilbau verwendet wird.

Schädelimplantate aus Titan mit knochenähnlichen Eigenschaften

2006 übernehmen wir das auf die Herstellung von individuellen SKG-Implantaten spezialisierte Unternehmen OBL. Gepaart mit unserer Expertise im 3D-Druck beginnen wir direkt mit der Fertigung von 3D-gedruckten MKG-Implantaten aus Titan, sodass Operateure ein anatomisch deutlich genaueres Ergebnis als bei Standardimplantaten erzielen können. Durch die komplexe, poröse Struktur – nur möglich dank der fast unbegrenzten Konstruktionsfreiheit des 3D-Drucks – verhält sich das Implantat wie natürliches Knochenmaterial und imitiert die mechanischen und thermischen Eigenschaften, was das Verwachsen des Implantats mit dem Knochen begünstigt. Das postoperative Wohlbefinden von Patienten, die sich einer Mund-, Kiefer- und Gesichts-OP unterziehen müssen, wird somit signifikant gesteigert.

Individuellere chirurgische Schablonen für Knie mit geringerer Invasivität

Nach dem großen Erfolg von SimPlant erscheint es nur logisch, unser medizinisches 3D-Druckprogramm auf die Orthopädie. auszuweiten. Wir beginnen damit, spezielle chirurgische Schablonen für operative Eingriffe am Knie zu drucken, durch deren Einsatz Operateure Schnitte und Bohrungen genau an den zuvor präzise berechneten Lokationen ansetzen können. Die Genauigkeit und Prognostizierbarkeit von operativen Eingriffen wird so erhöht, was vor allem bessere Ergebnisse für die Patienten mit sich bringt.

Vereinfachung von MKG-Eingriffen und Einsatz eigener klinischer Ingenieure

Was wir für kniechirurgische Eingriffe begonnen haben, führen wir für die Mund-, Kiefer- und Gesichtschirurgie fort. In Anbetracht der Komplexität bei der Bestellung von Anatomiemodellen zu jener Zeit veröffentlicht Materialise ein benutzerfreundlicheres webbasiertes System, das die MKG-Chirurgie revolutionierte. Die Benutzer sind nun in der Lage, die Anatomie des Patienten in 3D zu visualisieren und anschließend das entsprechende Modell über Materialise SurgiCase zu bestellen. Wir stellen sogar eigens klinische Ingenieure an, die gemeinsam mit Ärzten jeden einzelnen Fall bearbeiten, um die erforderlichen Schablonen und Implantate zu konstruieren.

Das automatische Hinzufügen von Supportstrukturen beschleunigt die 3D-Druckproduktion

Um den 3D-Druck noch weiter zu optimieren, entwickeln wir Materialise e-Stage, um die Erstellung von Supportstrukturen bei Stereolithographiemodellen zu automatisieren und somit die Effizienz zu steigern. Die Idee zu diesem Softwaremodul hatten wir, als wir bei unserer eigenen Produktionsstraße auf gewisse Hindernisse trafen. Mit der Ausweitung unseres Stereolithographieangebots merkten wir, dass es nicht machbar war, immer wieder neues Personal einzustellen, nur um Supportstrukturen manuell zu erstellen. Also haben wir unsere Softwareentwickler etwas gefordert und ein Programm in Auftrag gegeben, mit dem diese Strukturen automatisch erstellt werden können. Auf diese Weise sparen wir und unsere Kunden Zeit und Material.

Vorstellung patientenspezifischer Hüftimplantate

Von den Anatomiemodellen ist der Weg über die chirurgischen Schablonen zu den patientenspezifischen Hüftimplantaten dann nicht mehr weit. Bei schwierigen Operationen können diese Implantate Patienten dabei helfen, wieder zu gehen. Wir spezialisieren uns hier auf komplexe Hüftoperation mit unseren aMace-Implantaten. Die Implantate werden der Anatomie des Patienten maßgenau angepasst und mit einer speziellen Struktur konstruiert, die ein Verwachsen mit dem Knochen unterstützt.

i.materialise bringt den 3D-Druck unters Volk

Zu diesem Zeitpunkt macht sich der 3D-Druck auf seinen Weg von industriellen Fertigungsanlagen hin zu kleinen 3D-Tischdruckern, die erstmals Aufsehen erregen. Unser Wunsch ist es, dass jeder seine eigenen Ideen mit professioneller Druckausstattung Wirklichkeit werden lassen kann. Also starten wir die neue Onlineplattform i.materialise. Menschen mit einem Gespür für Design und einem Kopf voller Ideen können ihre Entwürfe und Konstruktionen nun auf einer einzigen Plattform erstellen, teilen und verkaufen.

Fließende Kristalle auf und in den 3D-gedruckten Kleidern von Iris van Herpen

Die niederländische Modedesignerin Iris van Herpen veröffentlicht ihre Crystallization-Kollektion, die in einer Kooperation mit Materialise und dem Designer Daniel Widrig entstand. Die Entwürfe gehören zu den ersten jemals in 3D gedruckten Modestücken, die auf einem Laufsteg getragen wurden. Wir möchten noch viele weitere 3D-gedruckte Kleider mit ihr erschaffen, um das Potenzial der unbegrenzten Designfreiheit und Materialeigenschaften auszuschöpfen und der Welt zu zeigen, wozu der 3D-Druck tatsächlich in der Lage ist.

Verknüpfung von Computer und 3D-Drucker

Es gibt unzählige verschiedene Drucker der unterschiedlichsten Hersteller. Jeder Drucker wird jedoch auch über eine eigene Software gesteuert, die vom Druckerhersteller programmiert und vorgegeben ist. Käme nun jemand auf die Idee, ein 3D-Fertigungswerk aufzubauen und dabei mehr als zwei unterschiedliche 3D-Drucktechnologien zu nutzen, wäre es fast ein Ding der Unmöglichkeit, mit nur einem Computer auf diese verschiedenen Drucker zuzugreifen. Wirklich? Statt uns mit diesem Umstand abzufinden, entwickeln wir den Materialise Build Processor, mit dem unterschiedliche Drucker in einem Programm verknüpft werden können: in Materialise Magics. Derzeit bieten wir Build Processors für mehr als 20 verschiedene Hersteller von 3D-Druckern an.

Bahnbrechende Transplantation eines ganzen Gesichts

Mit einem Team aus drei weiteren Chirurgen gelingt Prof. Philip Blondeel in der Universitätsklinik Gent erstmalig in Belgien die vollständige Transplantation eines Gesichts. Dieser Eingriff ist extrem komplex, da die Operateure erst mit der Planung der Operation beginnen können, sobald ein geeigneter Spender gefunden wird. Innerhalb von 24 Stunden nach Erhalt des Spendergesichts ist dank der digitalen Bildgebungssoftware ProPlan CMF sowie 3D-gedruckten Anatomiemodellen und Schablonen jedoch schon mal eine große Hürde bei der Planung und Ausführung des Eingriffs genommen.

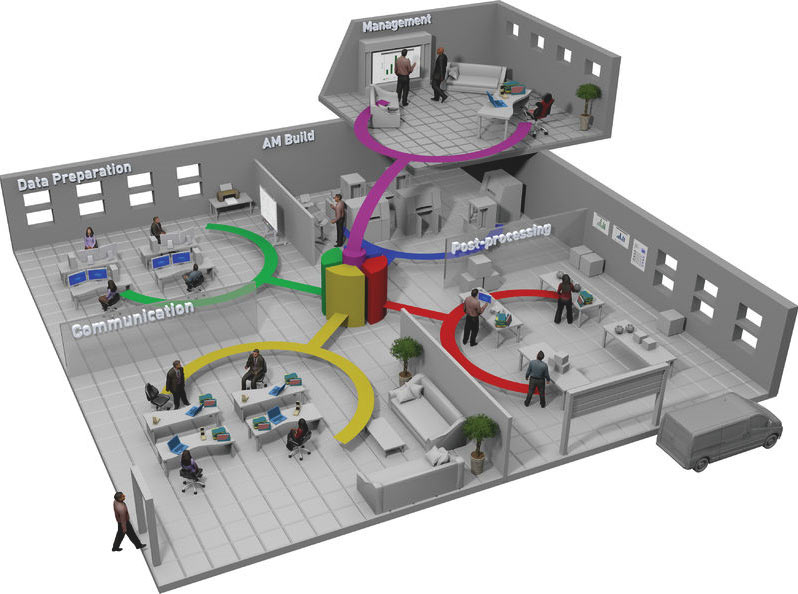

Organisiertes Arbeiten in jeder Werkshalle dank Streamics

In diesem Jahr entwickelt sich die 3D-Druckindustrie noch einmal weiter und beginnt mit weiteren, stark regulierten Branchen zusammenzuarbeiten. Als wir damit anfingen, Endprodukte in Serie zu fertigen, standen wir noch vor der Herausforderung von Nachverfolgbarkeit und Organisation. Mit Materialise Streamics präsentieren wir nun unsere Lösung für eine nochmals verbesserte Qualitätskontrolle, Nachverfolgbarkeit und Automatisierung des 3D-Druckprozesses. Die Bediener der Maschinen müssen nicht mehr durch die Werkshalle laufen, um zu prüfen, welche Maschinen frei sind. All diese Informationen liegen zentral auf einem Computersystem. Schon kurze Zeit später setzen auch unsere Kunden diese Lösung ein, um ihre eigenen 3D-Druckproduktionen zu optimieren.

Materialise geht an die Börse

Wir kündigen unseren Börsengang im NASDAQ-Index für den 25. Juni 2014 an. Durch diese Entscheidung können wir unsere Dienstleistungen weiter ausbauen, um einem noch breiteren Spektrum von Kunden zu helfen und zum Wachstum der 3D-Druckbranche als Ganzes beizutragen.

Ausstellung „Making a Difference/A Difference in Making“

2015 durchläuft die 3D-Druckbranche nach dem großen Aufschwung eine Talsohle. Doch auch wenn die Idee hinter dem 3D-Druck im allgemeinen Bewusstsein einen anderen Weg einschlägt, wissen wir, wozu diese Technologie fähig ist. Parallel zur zweiten Auflage der Materialise World Conference, einem von uns organisierten Event, das zu Diskussionen anregen und die Aufmerksamkeit wieder vermehrt auf den 3D-Druck lenken soll, veranstalten wir auch eine Ausstellung zum Thema 3D-Druck im BOZAR in Brüssel, um der Öffentlichkeit mehr über diese spannende Technologie zu zeigen. Dort können die Besucher nachvollziehen, wie der 3D-Druck den Menschen helfen, einen sozialen Wandel herbeiführen und sogar die Umwelt schützen kann. Im Anschluss wird die Ausstellung sogar noch im prestigeträchtigen Red Dot Design Museum in Essen gezeigt, ansässig im Industriedenkmal der Zeche Zollverein, die zum UNESCO-Welterbe zählt.

Gute Aussichten für den 3D-Druck: echte Hingucker

Da wir ständig auf der Suche nach sinnvollen neuen Anwendungsgebieten für den 3D-Druck sind, bringen wir zusammen mit dem Hoet Design Studio unsere erste Kollektion 3D-gedruckter Brillengestelle heraus. Mit all unserem technischen Know-how schaffen wir neue, unkonventionelle Designs mit hohem Tragekomfort: Unsere Cabrio-Kollektion markiert den Auftakt unseres Engagements in modischen, 3D-gedruckten Wearables.

Erklimmen neuer Höhen in der Luft- und Raumfahrt

Mit den Zertifizierungen nach EN9100 und EASA.21G, die wir zusätzlich zu unserer Zertifizierung nach ISO 9001 erlangen, dürfen wir endlich im 3D-Druck gefertigte Funktionsbauteile an Kunden wie Airbus liefern, damit diese wiederum ihre Ziele zur Gewichts- und Betriebskostensenkung bei den Flugzeugen erreichen. Da wir seit jeher stets auf hochwertige Systeme achten, ist die Einführung des 3D-Drucks in eine derart stark regulierte Branche eine große Chance für uns, die uns unserem Ziel einer zertifizierten Funktionsteilherstellung einen großen Schritt weiter bringt.

Erschließen neuer Horizonte mit unserem Metalldruck

Metall-3D-Druck ist die bis zu diesem Zeitpunkt größte Neuerung unter den Drucktechnologien. Auch wir bauen schnell unsere Metalldruckkapazitäten aus, die sich bis dahin auf die Herstellung von Titanimplantaten für unsere Kunden aus dem medizinischen Bereich beschränkten. Unseren Kunden aus der Industrie können wir nun auch Aluminiumdrucke anbieten. Außerdem errichten wir in Bremen eigens eine neue Fertigungsanlage für Metalldruck – genau an dem Ort, an dem unser Gründer und Geschäftsführer einst zum ersten Mal in seinem Leben einem 3D-Drucker gegenüberstand. In dieser Anlage können wir auch wertvolles Wissen sammeln, um spezielle Softwarelösungen für den Metall-3D-Druck zu entwickeln.

Materialise setzt verstärkt auf Prozesssteuerung

Prozesssteuerung war uns schon immer wichtig. Durch unseren Einstieg in neue Märkte wird sie jedoch zur obersten Priorität. Zu diesem Zweck nehmen wir die Materialise Control Platform in unser Leistungsangebot auf. Die MCP ist eine in 3D-Drucker integrierte, softwaregesteuerte Hardwarelösung, die dem Benutzer noch mehr Kontrolle über die Geräteparameter und -leistung gibt.

Die 3D-Druckanlage von Materialise unterstützt nun auch Multi Jet Fusion

Als eines der ersten Unternehmen übernehmen wir die 3D-Drucktechnologie Multi Jet Fusion und beginnen mit der Testphase. Der Drucker kombiniert pulverbasierte Verfahren mit jetbasierten Verfahren, bei denen anstelle eines Lasers ein sog. „Fusion-Agent“ für eine Verbindung der Partikel sorgt. Mithilfe unserer eigenen Build Processor-Software können wir somit funktionsfähige Prototypen und Kleinserien in herausragender Oberflächenqualität mit kurzen Vorlaufzeiten anbieten.

Die nächste Revolution in der Brillenindustrie mit Yuniku

Zusammen mit dem Gläserhersteller Hoya entwickeln wir ein radikal neues Geschäftsmodell für Brillen, das den Träger der Brille im wahrsten Sinne des Wortes in den Mittelpunkt stellt. Zuerst wird in einem 3D-Scanner ein 3D-Modell des Kunden angefertigt. Das Brillengestell wird dann passgenau an die einzigartige Anatomie und den Lifestyle angepasst. Die ideale Gläserausrichtung bleibt dabei selbstverständlich erhalten.

Weiterer weltweiter Ausbau von Kompetenzzentren

In unserem ständigen Bestreben nach Spitzenleistung eröffnen wir in Malaysia ein brandneues Kompetenzzentrum, in dem neue Anwendungsbereiche für die DLP-Drucktechnologie erforscht und entwickelt werden sollen. Neben sieben weiteren Kompetenzzentren auf der ganzen Welt – jedes mit einem anderen Technologieschwerpunkt – wollen wir den Ausbau unseres eigenen Fachwissens sowie dem der gesamten 3D-Druckbranche beschleunigen.

e-Stage for Metal steigert die Produktivität signifikant

Materialise e-Stage war die erste Software weltweit, mit der die Supportstrukturen für 3D-Druckteile aus Titan, Edelstahl und Aluminium automatisiert werden konnten. Basierend auf einem leistungsstarken Automatisierungsalgorithmus verringert e-Stage for Metal die Datenvorbereitungszeit für Metallbauteile um bis zu 90 % und die Endbearbeitungsdauer um bis zu 50 %. Anwender des Metall-3D-Drucks können so drastische Produktivitätssteigerungen erzielen. Darüber hinaus verbessern sich die Bedingungen der Maschinenbediener, da fast kein Pulver im Inneren verbleibt.

ACTech erweitert die Metallkompetenzen von Materialise

Die Übernahme von ACTech vereinte die Metallkompetenzen von Materialise im Bereich der additiven Fertigung mit der führenden Expertise des in Deutschland ansässigen Unternehmens in der Produktion von hochkomplexen Metallteilen in Kleinserien. Die Übernahme ermöglichte es Materialise außerdem durch eine enge Zusammenarbeit mit ACTech, seine Software-Suite für den Metall-3D-Druck zu entwickeln und zu verbessern, und dabei von den Erkenntnissen einer aktiven Metallfertigungsumgebung zu profitieren.

Mit BASF den 3D-Druck weiter vorantreiben

BASF, der größte Chemieproduzent der Welt, investierte 25 Millionen US-Dollar in Materialise als Teil einer strategischen Allianz zur Identifizierung und Entwicklung neuer Anwendungen. Dieser Zusammenschluss bestätigt das Wachstumspotentials der 3D-Druckbranche und baut auf der Kombination der Software von Materialise und der Expertise von BASF im Bereich Chemikalien auf. Zweck ist es, die Entwicklung neuer Anwendungen zu beschleunigen und neue Geschäftsmöglichkeiten zu schaffen.

Die Macht der Simulation im Produktionsbereich

Die 2018 veröffentlichte Version der Software Materialise Magics wurde mit integriertem Simulationsmodul veröffentlicht. Diese neue Technologie macht Simulationen einem größeren Publikum zugänglich und unterstützt Produktionsmitarbeiter dabei, den Produktionsprozess zu optimieren, ohne dass Expertenwissen erforderlich ist. Das Simulationsmodul bietet Produktionsbetreibern die Möglichkeit, den Maschinenbetrieb zu perfektionieren und Bauteile gleich beim ersten Produktionsdurchlauf fehlerfrei zu bauen. Das erhöht die Gesamtproduktivität und ermöglicht die Skalierbarkeit des Betriebs.

Materialise fügt der Personalisierung von Brillen eine neue Dimension hinzu

Die COSMOS Brillenkollektion des Berliner Designers fmhofmann war die erste in der Branche, bei der ein 3D-gedrucktes Scharnier aus Titan mit einer 3D-gedruckten PA-Fassung verbunden wurde – eine einzigartige Kombination, die es so bislang noch nicht gegeben hat. Im selben Jahr wurde im Rahmen einer Partnerschaft zwischen Materialise, dem Designer Sébastien Brusset und L’Amy eine neue Brillenkollektion für die Automobilmarke McLaren entworfen, die bei den Silmo d’Or Awards 2018 in Paris als ‚Frame Technological Innovation‘ des Jahres ausgezeichnet wurde. Diese Entwicklungen sind ein weiterer Beweis für die wachsende Bedeutung des 3D-Drucks für die Brillenindustrie und auch dafür, wie wichtig es ist, dass Materialise mit seinem Engagement die Einführung dieser Technologie vorantreibt.

Materialise erhält FDA-Zulassung für 3D-gedruckte diagnostische Anatomie-Modelle

Materialise war das erste Unternehmen weltweit, dass eine FDA-Zulassung für Software erhielt, die zum 3D-Druck von anatomischen Modellen zum Einsatz in der Diagnostik in US-amerikanischen Krankenhäusern bestimmt ist. Materialise Mimics inPrint, eine Software zur 3D-Visualisierung und Druckvorbereitung wurde so die erste Software mit 510k-Zulassung für Krankenhäuser, die den 3D-Druck am Point-of-Care einrichten möchten. Dies bedeutete einen weiteren Schritt zur Sicherung einer patientenspezifischen Versorgung und zur verstärkten Implementierung des 3D-Druck am Point-of-Care. Jetzt weiterlesen

Herstellung der ersten 3D-Druckteile zum Einbau in die Flugzeugkabinen bei Airbus

Materialise ging eine Partnerschaft mit Airbus ein, um die ersten 3D-gedruckten Bauteile zu produzieren, die sichtbar für alle Passagiere im Innenraum der Verkehrsflugzeuge von Airbus eingebaut werden. Die 3D-gedruckten Abstandshalter für Gepäckfächer über den Sitzen sind 15 % leichter als herkömmlich hergestellte Teile. Durch den Einsatz des Certified Additive Manufacturing Service von Materialise war Airbus in der Lage, leichte bionische Paneele innerhalb eines straffen Zeitplans anzufertigen und die optimale Masse für das Bauteil zu erzielen.

Materialise geht Partnerschaft mit Fluidda ein, um personalisierte Lösungen für Lungen zu entwickeln

Aufbauend auf der Expertise der beiden Unternehmen – Materialise mit 3D-Planung und -Druck im Medizinbereich und Fluidda mit seiner bildgebenden Technologie für die Atemwege – zielt die Partnerschaft darauf ab, stärker personalisierte Lösungen zu entwickeln, um der wachsenden Zahl von Patienten helfen können, die an chronischen obstruktiven Lungenerkrankungen (COPD), Asthma oder anderen Atemwegserkrankungen leiden.

Software-Suite für kardiovaskuläre Planung erhält FDA-Zulassung

Mimics Enlight basiert auf den Stärken der Mimics Innovation Suite von Materialise, die seit über 20 Jahren Medizinern dabei hilft, patientenspezifische 3D-Modelle zu erstellen. Die Software ist die erste ihrer Art, die konsistente Methoden zur Durchführung kritischer Messungen, eine direkte Verbindung zum 3D-Druck und interaktiven Fallaustausch umfasst. Somit können Mediziner verlässlich planen und Patienten für kardiovaskuläre Eingriffe auswählen, insbesondere für den Austausch von Mitralklappen mittels Transkatheter-System.

Engimplan arbeitet mit Materialise zusammen, um die Vorteile personalisierter 3D-Druck-Implantate nach Brasilien zu holen

Die Operationsplanung und der 3D-Druck werden zunehmend auch von Orthopäden und CMF-Chirurgen eingesetzt, da die positiven Auswirkungen personalisierter Implantate und patientenspezifischer Lösungen auf Operationsergebnisse immer deutlicher werden. Die Kombination der Expertise von Materialise im Bereich 3D-gedruckte medizinischen Lösungen mit dem innovativem Produktportfolio von Engimplan zielt darauf ab, die Einführung von 3D-gedruckten, personalisierten Implantaten und Instrumenten auf dem brasilianischen Markt zu beschleunigen.

Der Einsatz von 3D-Drucktechnologie im Kampf gegen COVID-19

Eine der größten Stärken des 3D-Drucks als Fertigungstechnologie ist seine Geschwindigkeit. Diese Eigenschaft ist während der gegenwärtigen COVID-19-Pandemie besonders wichtig, da sowohl unsere Gesundheitssysteme als auch unsere alltäglichen Aufgaben tagtäglich vor unvorhergesehenen Herausforderungen stehen. Im Einklang mit der Mission des Unternehmens, eine bessere und gesündere Welt zu schaffen, hat Materialise neue Lösungen entwickelt: von Türöffnern, die nicht mehr mit den Händen berührt werden müssen, bis hin zu Masken, die COVID-19-Patienten und Menschen im Alltag helfen, sicher und gesund zu bleiben.

Materialise führt Mindware ein, einen Beratungsdienst für 3D-Druck

Materialise Mindware bietet Führungskräften einen direkten Zugang zu strategischer, maßgeschneiderter Beratung bezüglich des Einsatzes von 3D-Druck, damit sie ihre geschäftlichen Anforderungen und Herausforderungen optimal meistern können. Die Kunden erhalten auf sie zugeschnittene Erkenntnisse von Spezialisten in Disziplinen, die von Forschung und Entwicklung über Design und Engineering bis hin zur Prozessentwicklung reichen, sowie von Experten für vertikale Märkte wie der Medizinbranche und der Luft- und Raumfahrtindustrie.