パンケーキは工場ではどのように作られるのでしょうか?工場の生産ラインで、丸い枠の中に流された生地の片面を焼き、裏返して反対の面にも完璧な焼き色をつける。 Kaak Group は K3D社から金属3Dプリントの専門家のサポートを受けながら、このようなベーカリーラインの設計、製造、設置に日々取り組んでいます。

K3D社は、廃棄物があまりにも多いパンケーキの生産ラインを改善するという課題に直面していました。そこで、3Dプリントの力を最大限に活用するために、Materialiseのソフトウェアと Additive Industries 社のハードウェアに目を付けました。

課題

ベーカリーの生産ラインにおけるパンケーキの廃棄量を最小限に

ソリューション

エキスパートによる専門知識、ソフトウェア、ハードウェアを組み合わせて、AMでパンケーキリフターを再設計

結果

廃棄量を減らすためのエアフローチャンネルが組み込まれた3Dプリント製パンケーキリフター

課題

パンケーキの製造は大変なビジネスです。K3D社は、1時間に2万枚のパンケーキを製造するパンケーキリフターの最適化が必要だという課題に気づきました。このラインで使われていた従来のデザインのものでは、廃棄物が多くありました。パンケーキの製造工程は、まずパンケーキの生地をベーキングプレートと呼ばれる大きなプレートに乗せて業務用オーブンで焼きます。しかし、ベーキングプレートからパンケーキを取り除く際に、持ち上げ装置であるリフターが粘り気のある生地で詰まってしまうという問題が発生していました。

これは他の問題発生にも起因していました。例えば製品廃棄物。リフターに付着したパンケーキは、品質要件を満たせないため、廃棄するしかありません。

従来のパンケーキリフターでは製造ライン上での無駄が多発

画像提供: K3D 2021

他には製造遅延の発生。詰まった生地で汚れたリフターの掃除には、ライン全体を止めて行わなければなりません。余分な廃棄物と製造遅延は、生産効率を大幅に下げてしまうため、改善が必要でした。

Kaak Groupは、さまざまな解決策を試みましたが、どれも食品安全規制に対応したものではありませんでした。K3D社は、金属3Dプリントが生産目標を達成するために必要な機能を備えていることを知り、3Dプリントに関する豊富な知識、信頼できるソフトウェア、産業用3Dプリンタを組み合わせて、課題解決へとスタートを切ったのです。この信頼性の高いトリオは、既存のラインを改造する場合や、新しい設備を追加する場合へのソリューション提供時に大きな役割を果たしました。

ソリューション

このケースでは、金属3Dプリントと食品に安全なアディティブ・マニュファクチャリング(AM)材料に関する知識がK3D社にあることが重要な要素となりました。K3D社のエキスパートチームは、パーツ改良と迅速な造形に必要なデザインや製造能力がAMにあることを理解していました。

「このプロジェクトは、実験計画法(DOE)を用いて、ソリッドパーツとポーラスパーツの造形パラメータを最適化することから始めました。これは、Additive Industries社が提供するオープンなシステムなしには実現できませんでした」と、K3D社のCTOであるJaap Bulsink氏は説明します。パーツ造形にどのパラメータが理想的かを判断するためには、小さなテストキューブで一連の実験を行います。「このステップでは Materialise Build Processor が大きな役割を果たしました。当社のMetalFab1と連携して動作するように特別に設計されているため、各実験のための造形パラメータの設定を簡単に行うことができました」 とJaap Bulink氏は述べています。

Additive Industries社の3Dプリンター専用に作られたBuild Processor

画像提供: K3D 2021

材料を決定し、造形パラメータを確定した後、K3Dチームはパーツのデザイン変更に取り掛かりました。ここでは、パーツの性能向上だけでなく、パーツを1つのピースで造形できるように機能を統合することにも重点を置きました。この新しいデザインを造形するために、チームは Materialise Magics とそのモジュールを使用しました。

「Magicsを使うことにより、私たちのデザインを迅速に造形することが可能になりました」とJaap氏は語ります。「Magicsは私たちが必要とする全ての機能を、使いやすい設定で提供してくれます。特に評価しているのは、SG+ module です。このツールは内部構造も含めて、金属パーツ向けのサポートを自動生成してくれます。今回の設計では、内蔵された内部チャネルに気流を通す必要があったため、薄くて最適なサポート形状が重要でした。SG+を使えばまったく問題ないことがわかりました」。

MetalFAB1 3Dプリンターは、2つのプリントコアとストレージを持ち、複数の素材を連続して使用が可能

画像提供: K3D 2021

いよいよパーツの造形です。これにはAdditive Industries社のMetalFAB1プリンターが使用されました。K3D社のリード・オペレーターであるBob Van Lochem氏は、「当社は、産業レベルでさまざまな市場向けに多くの金属パーツを製造しています。MetalFAB1プリンターは、その自動化と使いやすさから、金属造形には最適な造形機です」と述べています。

Additive Industries社のプロダクトマネージャーであるJurgen Westerhoff氏は、「この造形機は、4つのフルフィールドレーザーの認証とキャリブレーションを行う自動化プロセスを備えており、再現性の高い品質を保証します」と説明します。「このような産業用造形機には、信頼度の高いソフトウェアも必要です。そのため、MagicsやBuild ProcessorなどのMaterialiseソフトウェアを造形機にバンドルして、ユーザーのシームレスなワークフローを確保しています」と述べています。

結果

K3Dは、最適なパラメータ決定とパーツデザイン変更のプロセスを終えた後、製造ラインで発生していたベタつきの問題を改善する3Dプリントデザインを完成しました。新しいデザインは空気の流れを可能にする内部チャネルと多孔質金属パーツを備えた完全に1つのパーツです。空気はリフターの中から気孔を通って噴出されます。パンケーキはリフターの上に浮き、水の上を飛ぶホバークラフトのようになります。

この事例は、非接触でパーツを操作することで汚染や粘着性を克服したい他の生産ラインや産業の優れたベンチマークにもなります。食品業界だけでなく、自動車やヘルスケア、その他の業界にも適用できます。

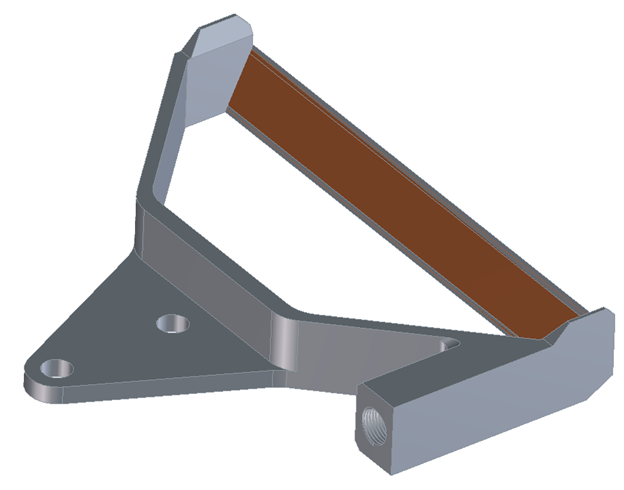

設計されたパーツの茶色の部分は多孔質で、薄い空気の膜を通すことでパンケーキを浮かす

画像提供: K3D 2021

また、このデザイン変更は、必要な材料の量を減らすことも実現しました。3Dプリントにより、一体化した有機的なフォームの造形が可能になります。適切なノウハウがあれば、このように改良もできます。材料が少なくて済むということは、材料費の削減や造形時間の短縮など、プロジェクトにさまざまなメリットをもたらしました。

![]()

現在、各生産ラインではパンケーキの廃棄量が数千kgも減少し、生産性も10%向上しました。

- K3D、CTO、Jaap Bulsink氏

リフターの新しいデザインによりパンケーキの廃棄物が減り、それに付随する問題も解決しました。製造現場では、パンケーキの規格外品が減り、造形機を洗浄するための生産ラインの停止時間も短縮されました。「現在、各生産ラインでは、パンケーキの廃棄量が数千kg減少し、生産性も10%向上しています」とJaap氏は結論づけています。「プロセスのたったひとつの要素を改善するだけで、年間8万5,000ユーロもの節約になります。3Dプリントでどれだけのことができるか、想像してみてください」。

You might also like

世界最大のジェットエンジンの開発にMaterialise ソフトウェアが貢献した経緯

CommScope社が1週間で生産数を倍増させることに成功した理由