金属AM製造におけるソフトウェアの役割とは

金属AM製造は一筋縄にはいきません。一般的には最初の2年間はトライ&エラーを繰り返すなかで、造形失敗に遭遇しながら学んでいく期間だと言われています。時折は思い通りに造形できることもありますが、その過程では必要以上の時間とコストがかけられているのです。このような状況を鑑みると「金属のAMの仕組みを深く理解すること」の重要性は明らかではないでしょうか。

使用する粉末の特性から、設計方法やプロセスパラメータまで、後処理段階も含む全行程を理解することが重要である一方で、金属のAMにおける最大の障害は、熱応力、変形、そして収縮です。設計者がどのようにパーツを配置し、サポート材を付けるか。これが造形成功の鍵を握ります。

そのため、ソフトウェアが金属AMにおいて大きな役割を果たすのです。弊社の多様なソフトウェア製品群の中でもコア製品であるMaterialise Magicsは金属AMのメカニズムに関する深い知見に基づき、お客様にとっての最適なパーツの配置や向きとサポート生成をお手伝いします。いくつもの最新の検証ツールが、パーツやそのサポート材に孕んでいる様々なリスクを見つけし問題点を回避します。

造形成功のための最適な配置

パーツの最適な配置こそが反りや不完全な造形を防ぎ、造形を成功に導くための大切な第一歩です。各レイヤーの表面積を制限し、熱の発生を抑えることで多くの場合反りを防ぐことが可能です。連続したレイヤーの大幅な温度差は造形の質を損ない、失敗に繋がるため、造形中の各レイヤーの表面と熱の分布を分析するツールが必要となるのです。

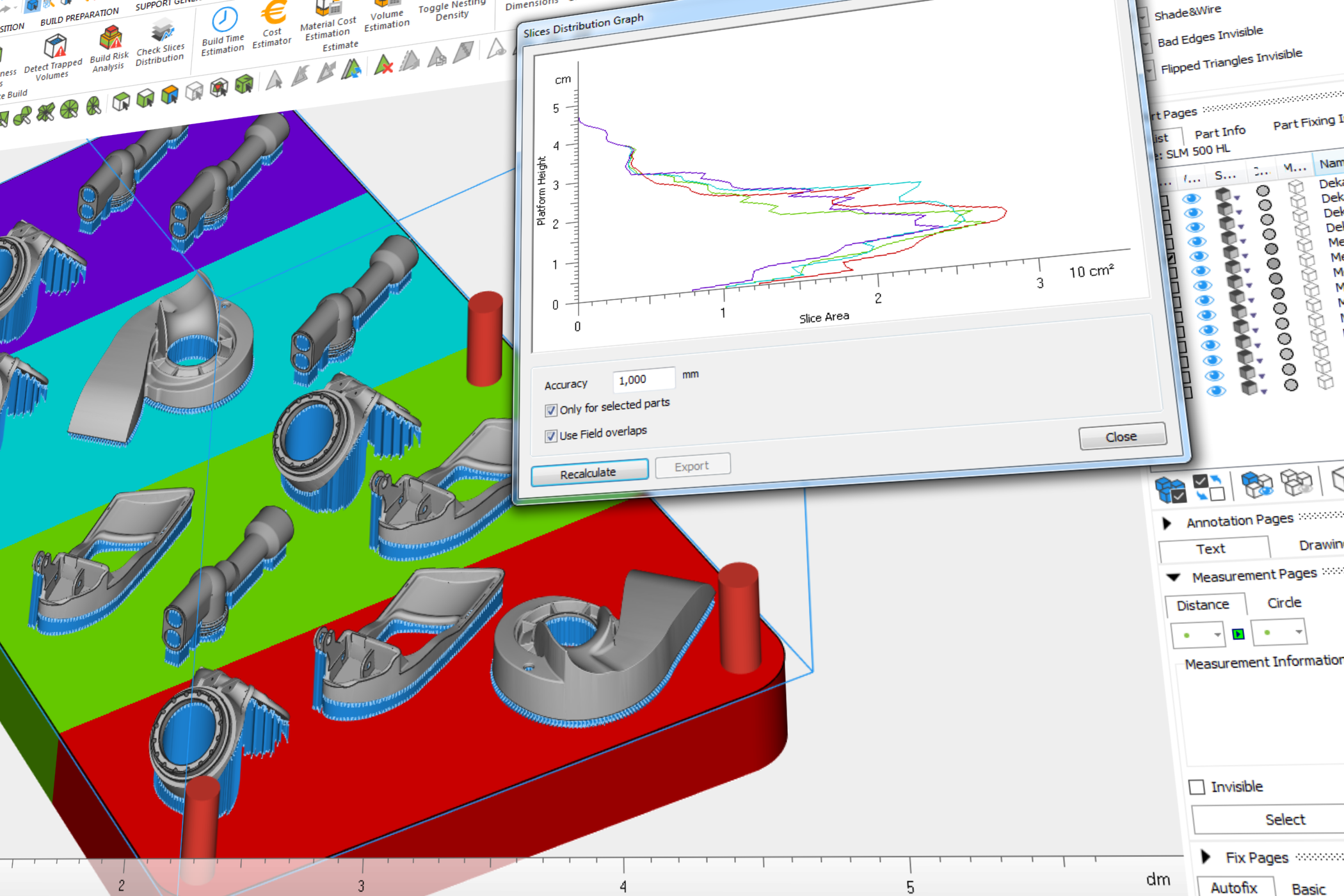

Magicsの最新のツールの中には、例えば、金属造形専用のスライス分布があります。この機能によって、造形プロセスのコントールがぐっと現実的になります。スライス毎の造形面積を可視化し、造形の質を向上させることに役立ちます。これは、選択した特定のパーツに使用することも、造形プラットフォーム全体に対して使用することも可能です。また、サポート材も考慮します。

複数のレーザーを有する装置では、 “マルチオプティックオプション”が利用できます。パーツを造形プラットフォーム上複数のエリアに配置し、プラットフォーム情報はエクセルに出力することが可能です。このようにして結果を詳細に分析することにより、パーツ配置の“最適解”を導き出すことができます。

Magicsの配置ツールによって賢くパーツを配置することができ、それによってサポート材、材料の使用量、後処理にかかる労力を大幅に削減することができます。サポートが不要な箇所を指定することもでき、その部分は自己支持となるよう導かれます。自動配置ツールはマニュアル操作の手間を省き、作業をよりシンプルなものにします。

目的に合わせてレイヤー毎の表面積と必要なサポート材の量の最適なバランスによって、本当に最適な配置と向きが成り立ちます。サポートプレビーュを使えば、パーツのどの箇所にサポートが生成されるのか(どこにサポートを付ける必要があるのか)を確認することができます。プレビューはリアルタイムで更新されるので、作業の繰り返しを低減することができます。

Screenshot of slice distribution graph

あらゆる形状を考慮した最適なサポート

金属AMにおいてサポート材は単にパーツを支える以上の役割を果たします。最適なサポート材の構築は変形を最小化させ、造形失敗を防ぎ、後処理の手間を省くことに繋がります。

サポートの種類は多種多様であり、それぞれには異なる特長があります。パーツの形状に応じて最適なものを選択することが良い造形結果を生み出します。例えば、コーンサポート(円錐状)またはツリーサポート(木のような形)は微細なパーツやジュエリーに適しています。

Magicsではセミオートでのサポート設計を提供しています。カスタムパラメータを入力し、必要に応じていつでも微調整することができます。また、オリジナルのサポート形状をCADで作成し、Magicsに取り込むこともできます。

”Magics SG +モジュールは、高品質かつ見た目のよい金属パーツの作成を可能にする素晴らしいソフトウェアです。Magicsで作成したサポートはまさに当社のニーズにぴったり合うものでした”

-Daegun Tech 研究開発部次長 カン・ソンミン氏

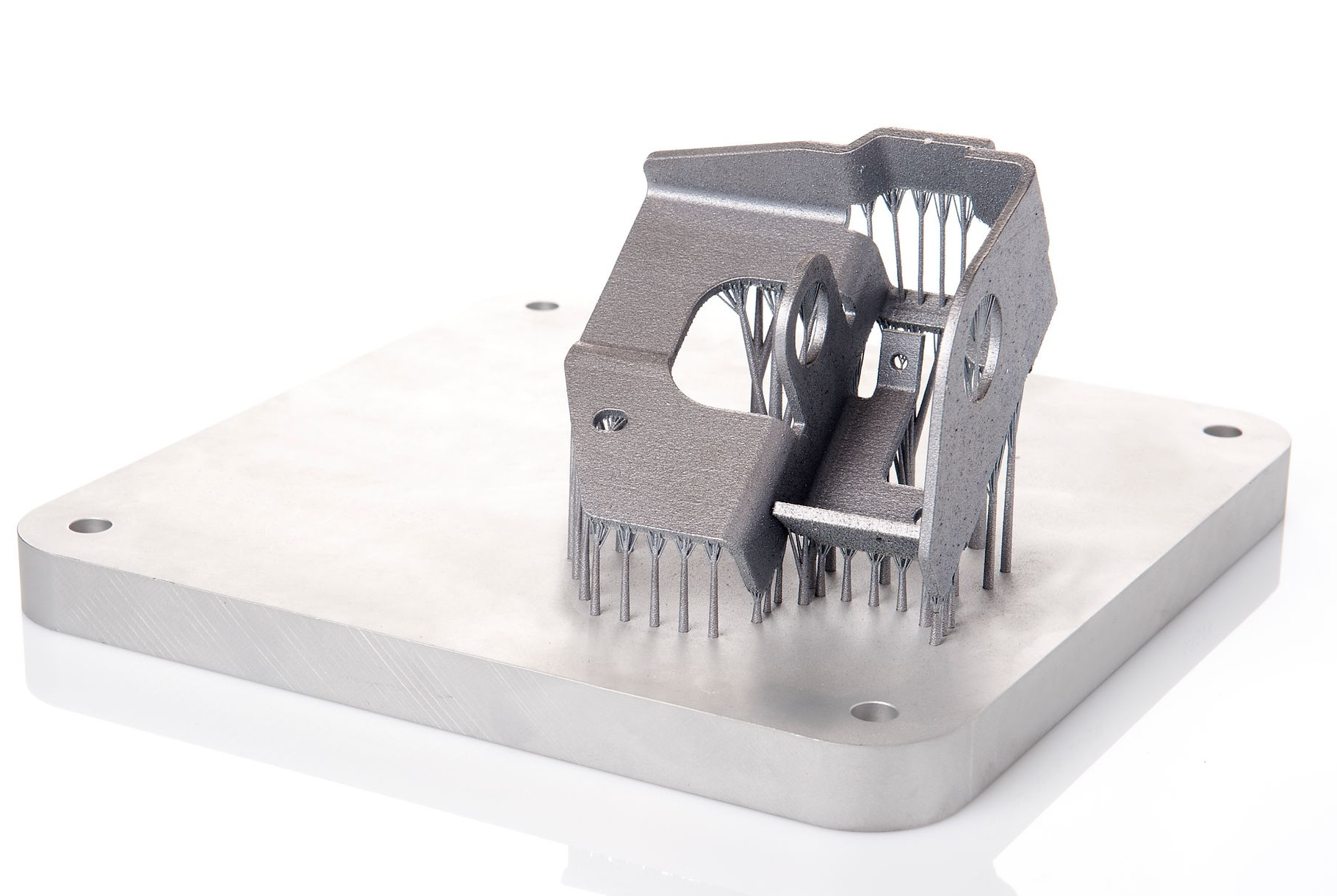

An example of the use of tree support structures

熱をコントロールし、変形を防御する

パーツから造形プラットフォームまでの熱伝導をより効率的にするために、Magicsでは、ボリュームサポートを有効に活用することができます。これにより、パーツを造形プラットフォームにしっかりと固定することで変形を防ぎます。ライブラリにはボリューム、ブロック、コーン、ツリーなどたくさんのサポート形から好みのものを選択することもできますし、特定のサポートを太らせる調整することも思いのままです。

ブロックサポートは格子状の構造になっており、各線はメルトプールの厚みの予測を表しています。グリッドの線を太くすることができ、熱の伝導を高め、反りを防ぐことにつながります。

パーツの安定性を高めるための“一工夫”

パウダーベッドタイプの造形機のリコーターは造形中、パーツとそのサポートに大きな影響を与え、パーツの思い通りに造形されなくなる可能性があります。さらに、変形したパーツの端がパウダーベッドからはみ出てしまうとリコーターと接触することになり、パーツやリコーターの損傷に繋がりかねません。そのためパーツの最下点はしっかりとサポートで支えられていることが必要不可欠なのです。

サポートを変更したり、プラットフォームとの接点を強化することができます。歯部分のサイズ、形、貫通レベルなどのパラメータもサポートの強度に影響します。たとえば、円筒状でプラットフォームに置くと、しっかりと造形プラットフォームに接触し、造形失敗を減らすことができるでしょう。

特許取得の“ハイブリッドサポート”で材料を削減

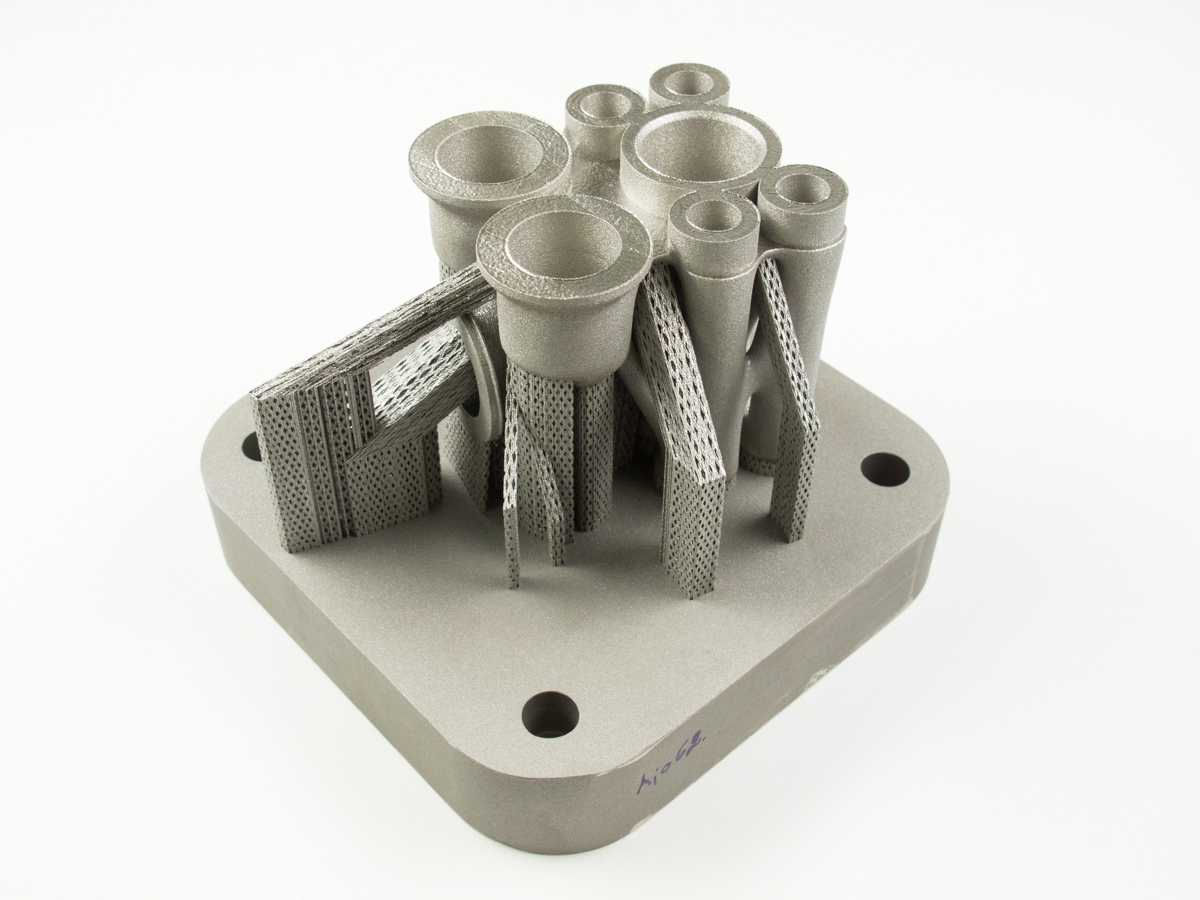

Magicsのサポートの目新しさに、ハイブリットサポート (特許取得)があります。このサポート構造は造形プラットフォームからある程度高さのある造形をしたいときに時に便利です。このサポートは3つの部分から構成されています。上部はブロックサポート、真ん中はボリュームサポート、そして下部はツリーまたはコーンサポートとなっています。

金属のサポートはいくらか相反する要件を満たさなければなりません。サポートはAM製造の工程で生み出される応力を下げる役割である一方、局所的な高温が表面の品質と機械的性質の低下に繋がるため、熱を取り除く作用もあります。

パーツを支え応力を抑制するためにはボリュームサポート(ツリー/コーン/ソリッド)を適切な場所に配置するのが理想的です。これらのサポートはしっかりとしていて、取り外しやすく、スキャン時間が短く、パウダーを中に入りにくいです。しかし、美しい表面のパーツの作成のためには、例えばブロック状のサポートなどにより、十分なパーツとの接点を確保することが重要です。これによって、局所に適切な熱伝導を維持し、ドロス形成を防ぎ、質の良い表面を生み出すことができます。

“ハイブリットサポート”は、この両方の特長を取り入れることが可能です。上部には良質な表面を生み出すのに有効なブロックサポートが用い、パーツに隣接しない下部には、造形時間、使用材料量の抑制や未溶融材料の入り込みを防げる、ツリーやコーンなどのソリッドなサポートが用いられます。コーンサポートを選択する利点は安定性の増幅と、ツリーサポートを選択するとパウダーの使用を大幅に削減できます。サポートの周囲には、パーツには接触しないようにサポートを配置することで、パーツ本体から造形プレートへと熱を逃がすことが可能です。

ブロックサポートのパラメータを微調整することもできます:厚み、歯のサイズの調整、抜き穴の配置、分割など。特定のハッチング方法を選択することも自由自在です。最後に、ツリーやコーンサポートの調整も可能です。それぞれのコーン/ツリー間の距離が編集でき、厚みも調整されます。ツリーサポートを選択する場合、それぞれの“幹”に対する“枝”の数も調整できます。

ハイブリットサポートの利点は完全に自動で配置ができ、作業時間を飛躍的に削減できること。これらのサポートの組み合わせを自分で行わなければならないとすれば、膨大な時間がかかるでしょう。また、このサポートはスキャンの時間とサポート材の量も削減できます。ハイブリッドサポートは表面の質を高め、材料の使用量を削減し、工程全体にかかる時間を短縮できるのです。

A brand new type of support in Magics is the paterned hybrid support structure

良質な表面を保ちつつ、容易にサポートを取り除くために

サポートを手作業で除去しなければならない場合、簡単なサポートを除去する、そして、かしこくサポートを配置する技術が後処理工程の飛躍的な削減につながります。

マテリアライズは金属AM製造のための全自動、半自動のサポート作成ソフトウェアを提供しています。手動で自由自在にサポート生成や調整したい場合は、Magics SG +モジュールをご選択ください。サポート作成とサポート除去にかかる時間を省きたい場合には、全自動ソフトウェア、e-Stage for Metalをおすすめします。Materialise e-Stage for Metal .

かしこくサポートを配置

例えばチューブの中など、サポートがパーツの二つのエリアに接続している場合には、角度のついたサポートを使用すると良いでしょう。このサポートでは、パーツとサポートの無駄な接触を減らせるよう、パーツから造形プラットフォームまで手動でサポート配置することができます。

パーツとの接触がやむを得ないときは、湾曲していない平らな表面など、処理が簡単な場所を選ぶことをおすすめします。リスケールドプラットフォームツールでは、後処理の必要な面積を減らすためにサポートの幅を狭くすることもできます。

このVTT とNurmi Cylindersによる水圧バルブには角度付きのサポートが活用されました。

この自動車部品にはブロック型サポートを使用されています。ブロック型サポートはボリュームサポートとは異なり、サポート形状が完全に密になっていません。

サポートをより簡単に取り除く

ソリッド型サポートであれば、強度がありながら取り除くのも簡単な歯と組み合わせられ、切断箇所を既定しておくことができます。後者は砂時計のような形をしており、中央で折ることできます。これにより不適切なサポートの除去による欠けやパーツのダメージのリスクを回避できるのです。その後、表面を滑らかにします。また、ブロック型サポートを分割したりサポート間に隙間を作ったりすることでもサポートの除去を楽にすることができます。

材料を無駄にしない

AMで使用される金属粉末は大変高価なため、可能な限りリサイクルすることが理想的です。安全上の理由や、コンタミネーションを防ぐためにも、サポートを除去する前になるべく多くのパウダーを取り除くべきです。Magicsでは、サポートの抜き穴はサポートの強度は落とさずにパウダーを回収することを可能にします。また、設計者によってサポートを中空化したり、中をストラクチャーにしたりすることにより、造形時間を短縮することもできます。

最適なマシンパラメータで造形時間を短縮し応力を抑制する

データ準備ソフトウェアに加え、マシンコミュニケーションソフトウェアも金属AMパーツの質に影響を及ぼします。マテリアライズのBuild Processorを使えば、パーツを外周と内部にわけ、それぞれ別のスキャンストラテジーで造形することができます。例えば、サポート箇所は2レイヤー毎にスキャンすることで、スキャンにかかる時間を短縮し、応力を抑制することができます。

マテリアライズのBuild Processor、Control Platform、そしてInspectorといったソフトウェア郡により、金属のAM製造の全工程をコントロールできます。造形プロセスを検証し、リアルタイムで監視、データを蓄積し、造形失敗の根本的な原因を分析することで貴重な時間と材料の浪費を防ぐことが可能に。最終的な目標はより少ない労力で問題箇所を事前に予測、発見すること、そして完成パーツの質に確信を深めることにあるのです。

事例や用途

SG+によるサポート生成のお試し: リクエスト