金属アディティブ・マニュファクチャリング(AM)のために新しい材料、プロセス、マシンを認定するには、多くの時間と努力が必要です。レーザー出力、スキャン速度、ハッチ距離、層厚など、さまざまなパラメータの依存性をテストするには、多くの実験を行わなければなりません。テストのセットアップ、データの追跡、結果の分析などに必要な時間は計り知れません。 Rosswag Engineering 社は40種類以上の材料の認定作業を行ってきたため、彼らのチームはこれらの作業とそれに伴う困難を熟知しています。しかし、Materialise Process Tunerをワークフローに導入してから、この事業は良い方向に変わっていきました。

課題

パラメータ検証のためのテスト設定にかかる時間を短縮

ソリューション

Process Tunerにより複雑なパラメータスタディのセットアップを自動化

結果

1日かかっていたテストのセットアップが20~30分で完了

課題

400を超える金属材料の加工に100年以上の経験を持つRosswag社は、3Dプリント分野への進出に適したポジションにいました。2014年以降、Rosswagチームは40以上の金属材料を3Dプリント向けに認定し、60,000以上のパーツを生産してきました。

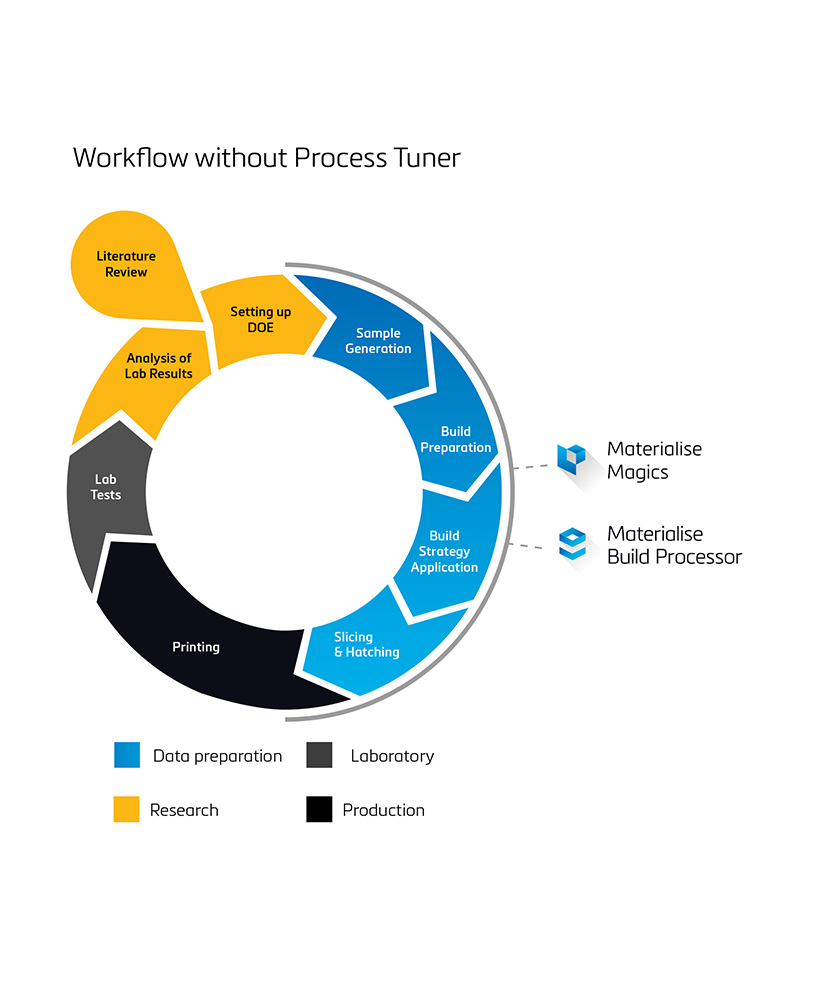

Process Tuner無しのプロセスパラメータ開発ワークフローは想定を超えた手作業が必要

チームは、金属材料の認定を行うという役割の中で、パラメータのテストと検証に多くの時間を費やしています。しかしこれらの作業には課題がつきものです。

「パラメータ最適化のためのデータ処理と生産計画は、常に多くの手作業を必要としていました」。とRosswag社のビジネス開発マネージャーのPhilipp Schwarz氏は説明します。「テストの度に、異なる組み合わせのパラメータ値を手動で設定し、それを記録として文書化する必要がありました。必要なテストが多ければ多いほど、この作業に時間がかかります。例えば、400個以上のテストキューブを使用した調整には少なくとも丸1日はかかりました」。

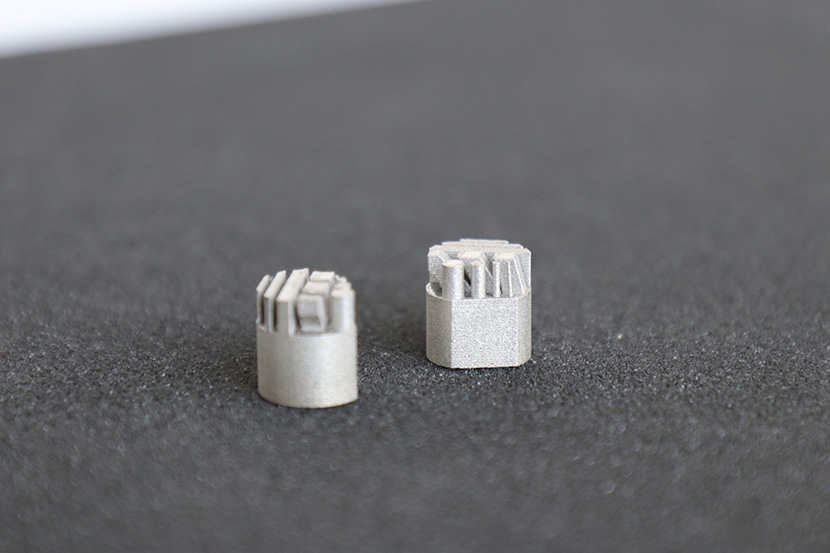

新しいパラメータ開発には既知の合金か新しい合金かによって、20から100以上の写真のような造形サンプルが必要

しかし、彼らが直面した課題は、このような膨大な時間と労力を要するものだけではありませんでした。適切なデータベースがない状態でデータを設定・追跡すると、ヒューマンエラーのリスクが高くなるのです。例えば、パラメータ値の誤ラベリングなどにより、テスト全体を台無しにしてしまう可能性があります。

ソリューション

手作業に多くの時間が費やされることが企業の問題となっているとき、作業の自動化は理想的な解決策となります。Rosswag社のアディティブ部門がMaterialise Process Tunerの機能を知った時、彼らは実験計画法(DOE)を実行する上での可能性に期待を寄せました。Process TunerはMaterialiseの新しいソフトウェアソリューションで、自動化されたワークフロー、インサイト、および組み込みデータベースにより、共同でのプロセスパラメータ開発を効率化します。

![]()

Process Tunerでの作業は非常にシンプルで、自動化されているため失敗のリスクもありません。

- Rosswag社ビジネス開発マネージャー、Philipp Schwarz氏

Materialiseのプロダクトマネージャー、Vivek Chowdary Penumarthiは、「Rosswag社のチームと会い、プロジェクトについて知ったとき、彼らが当社のProcess Tuner検証プログラムに最適だと思いました」と語っています。「このコラボレーションにより、彼らは初期バージョンのソフトウェアを使用してワークフローを改善することができ、我々は彼らの貴重なフィードバックを受けてソリューションを継続的に改善することができました」と述べています。

Rosswag チームは当社の検証プログラムに参加し、Process Tunerに関する貴重なフィードバックを提供

Materialise Process Tunerは、すべての実験を自動化して作成、追跡できるので、Rosswag社のプロジェクトに適していました。「このソフトウェアを使用すると、複雑な多次元パラメータ実験をより速く、より効率的にセットアップして実行することができます。Process Tunerでの操作は非常に簡単で、自動化されているのでミスのリスクもありません」とPhilippは述べています。

Build Processors とのシームレスな統合により、ユーザーはボタンをクリックするだけでスライスおよびハッチングされたジョブファイルを生成することができます。次に、ジョブファイル、プラットフォームファイル、パラメータなど、造形に必要なすべての情報がデータベースに自動的に保存されます。

自動化されたプロセスと組み込みデータベースにより、プロセス開発を簡素化する Process Tuner 。さらに、ZEISS AM パラメータにより、サンプルの欠陥や変形を迅速かつ経済的に自動で分析

結果

Rosswag社では、Materialise Process Tuner によりDOEのワークフローを大幅に改善することに成功しました。通常は約3時間、時には1日以上かかっていたデータ準備が、20~30分でできるようになったのです。以前はサンプルの数がデータ準備プロセスの時間と労力に大きな影響を与えていましたが、Process Tunerの使用でサンプル数に関係なく、データ準備の時間は20~30分に短縮されました。

結果としてRosswag社のチームは現在、月平均20時間以上のエンジニアリング時間の節約ができています。「私たちは、粉末アトマイズ(の微粒化)から造形サンプルの機械的特性まで、新しい合金の初期評価を2週間以内でお客様に提供しています。Process Tunerのおかげで、このような非常に早い開発サイクルを実現することができました」とPhilipp氏は説明します。

Build Processorsとの統合により、ボタンをクリックするだけでスライスやハッチングされたジョブファイルを生成

「このようなコラボレーションは、アディティブ・マニュファクチャリングの産業化を早めるためにとても重要です」とPhilipp氏は締めくくります。「この素晴らしい技術の限界を超えたいと考えている業界の仲間と協力することが重要なのです」。

現在、Rosswag社もProcess Tuner Simulationのベータ版を検証しています。MaterialiseとRosswag社の両チームは、この2Dシミュレーションツールが、最適なプロセスウィンドウを達成するために必要なビルドの総数を減らすことができると強く確信しています。

ZEISS®はCarl Zeiss AGの登録商標です。