%20(1).jpg)

PEUGEOT hatte bereits genaue Vorstellungen von einem modernen Sound-System, das zur Verbesserung des Fahrerlebnisses beitragen sollte. Um den Effekt des dynamischen Sound-Systems zu maximieren, mussten jegliche Störgeräusche minimiert werden. Die Lösung? Ein schalltoter Raum für das Innere des Autos, der alle externen Geräusche ausblendet und interne Echos absorbiert. Dieses Prinzip wird in Tonstudios angewendet, wo die interne Akustik entscheidend ist. Aber wie kann dieser Effekt bei einem Konzeptauto erzeugt werden?

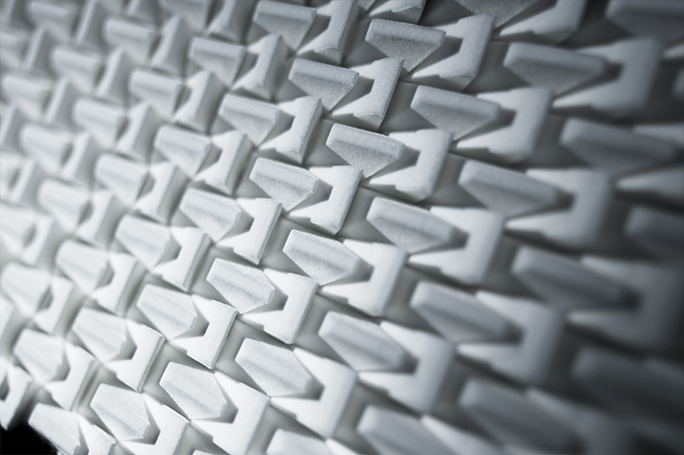

Um einen schalltoten Raum zu erzeugen, muss die Innenverkleidung mit komplexen Formen abgedeckt werden, um eine unregelmäßige Oberfläche zu schaffen. Wie komplex genau diese Formen bei Verwendung einer herkömmlichen Fertigungsmethode sein können, ist abhängig davon, was mit dieser Fertigungsmethode alles möglich ist. Aber geometrische Komplexität ist mit 3D-Druck kein Problem, weshalb sich die Konstrukteure für dieses Projekt bereits auf 3D-Druck festgelegt hatten. Tatsächlich hatten sie sich bereits für eine spezielle 3D-Druck-Technologie entschieden: Lasersintern. Da sie diese Entscheidung bereits zu Beginn getroffen hatten, hatten die Konstrukteure bei der Festlegung der Formen alle erdenklichen Freiheiten, ohne sich Gedanken über die Kosten dieser Komplexität machen zu müssen. Und da es sich um ein Konzeptauto handelt, wäre die Investition in eine Gussform zur einmaligen Produktion eine Verschwendung gewesen.

„Bei diesem Projekt hatten wir eine sehr enge Deadline“, erinnert sich Matthias Hossann, Head of Concept Cars & Advanced Design bei PEUGEOT. Der PEUGEOT FRACTAL sollte auf der IAA in Frankfurt vorgestellt werden. „Deshalb dachten wir gleich an Materialise, denn wir wussten, dass sie über eine große Druckkapazität verfügen und dass wir mit ihrer Hilfe den Termin auch so kurzfristig halten konnten.“

Software von Materialise ermöglicht 3D-Druck

Aber bevor die Designdateien an die Drucker gesendet werden konnten, mussten sie zum Teil in handlichere Dateigrößen konvertiert werden. Große Dateien – die sich bei komplexen Konstruktionen mit Texturen kaum vermeiden lassen – bereiten den 3D-Druckern häufig Probleme. Die Build Processor-Software von Materialise nutzt eine Slice-basierte Technologie, um Konstruktionsmetadaten aus komplexen, unhandlichen Dateien in Slices zu speichern, sodass die STL-Datei eine handliche Größe aufweist.

3D-Druck und etwas Feinschliff

In unserem Werk für 3D-Druck, in dem Streamics den gesamten Druck-Workflow überwacht, wurden die Teile mit Lasersintern in Polyamid gefertigt. Das Material ist zunächst weiß und genau das wollte PEUGEOT. Um jedoch das Erscheinungsbild und die Haptik der Teile zu optimieren, führte das Produktionsteam zur Endbearbeitung eine Beflockung durch. Durch die beflockte Beschichtung werden die Teile widerstandsfähiger und die Haptik wird durch ein weiches, samtiges Gefühl verbessert.

„Nicht nur die Vorlaufzeit für dieses Projekt war kurz, sondern wir mussten auch eine Vielzahl an Bauteilen gleichzeitig liefern“, so Gregory Gesquiere von Materialise France, der das Projekt koordinierte. „Unser Produktionsteam hat mit der Endbearbeitung und der Beflockung aller Bauteile ganze Arbeit geleistet, pünktlich geliefert und den Kunden zufrieden gestellt.“

Wir waren nicht die einzigen, die von diesem Projekt begeistert waren: das Team der französischen TV-Sendung M6 Turbo kam im Produktionsraum vorbei und sah sich den Druck live an. Hier können Sie sich die Sendung ansehen.

Alle Bilder mit freundlicher Genehmigung von PEUGEOT