InMotion, un equipo de estudiantes de ingeniería de la Universidad Técnica de Eindhoven, han decidido hacer frente a un increíble reto: competir en las legendarias 24 horas de Le Mans en 2019. Para conseguir apoyo para su candidatura, primero quieren superar el récord existente conseguido con vehículos eléctricos el año que viene en Nürburgring, Alemania.

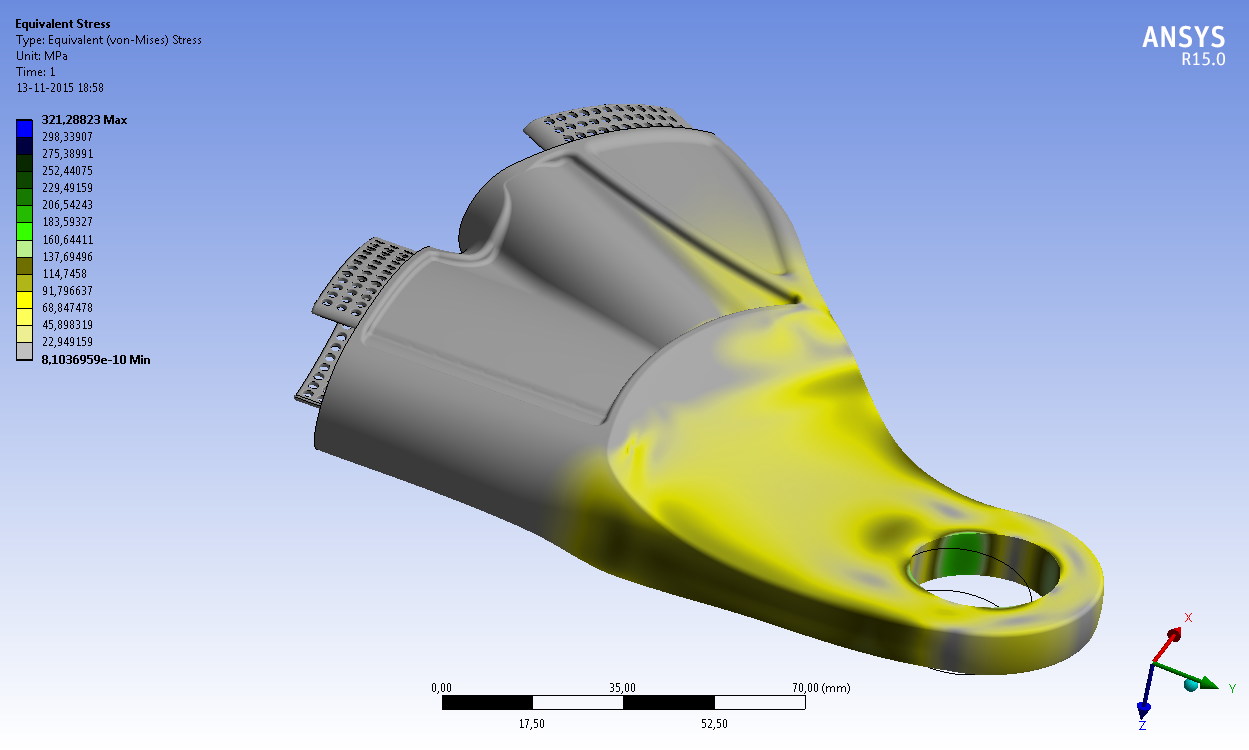

Cuando el objetivo es fabricar el coche eléctrico más rápido del mundo, cualquier optimización en el ámbito del peso es importante. Por eso, InMotion estudió la idea de utilizar triángulos de suspensión ligeros (también conocidas como juntas en Y) impresas en 3D para la suspensión. Las espoletas son las partes que conectan los soportes con el chasis del coche. En resume, mantienen las ruedas en posición y resisten todas las fuerzas. Sin lugar a duda, una parte esencial del vehículo.

Resistente y ligero: optimización del peso en el titanio

Aunque el titanio cuenta con un peso específico muy reducido, el equipo de ingeniería de Materialise contaba con una sugerencia para conseguir que la pieza diseñada por InMotion fuera más ligera. Gracias a Materialise 3-matic, nuestro software de tecnología exclusiva, el equipo de software de Materialise pudo llenar las actividades huecas con una estructura de celda de panal, para conseguir que la pieza fuera más ligera y que su resistencia no se viera comprometida.

Rápida y precisa: La fábrica de impresión 3D en metal

InMotion presentó un reto adicional: querían evitar el uso de estructuras de apoyo durante el proceso de impresión, ya que sería necesario retirarlas de forma manual. Los brazos de la suspensión en el vehículo se conectan con los soportes mediante rodamientos de bola esféricos. El ajuste entre estos componentes resulta esencial. InMotion no quería que la retirada de las estructuras de apoyo supusiesen un problema de última hora para el ajuste. Jannis Kranz, ingeniero de diseño para impresión 3D en metal de Materialise, afirma lo siguiente:

“Gracias a nuestro software, contamos con una orientación hacia la construcción que nos permite imprimir la pieza con una estructura que cuenta con su propio apoyo, lo que elimina la necesidad de contar con una estructura de apoyo específica. Supuso un gran reto para nuestras instalaciones de impresión en metal en Bremen, pero, a pesar de todo, el tiempo de entrega de todo el proyecto se mantuvo por debajo de una semana.”

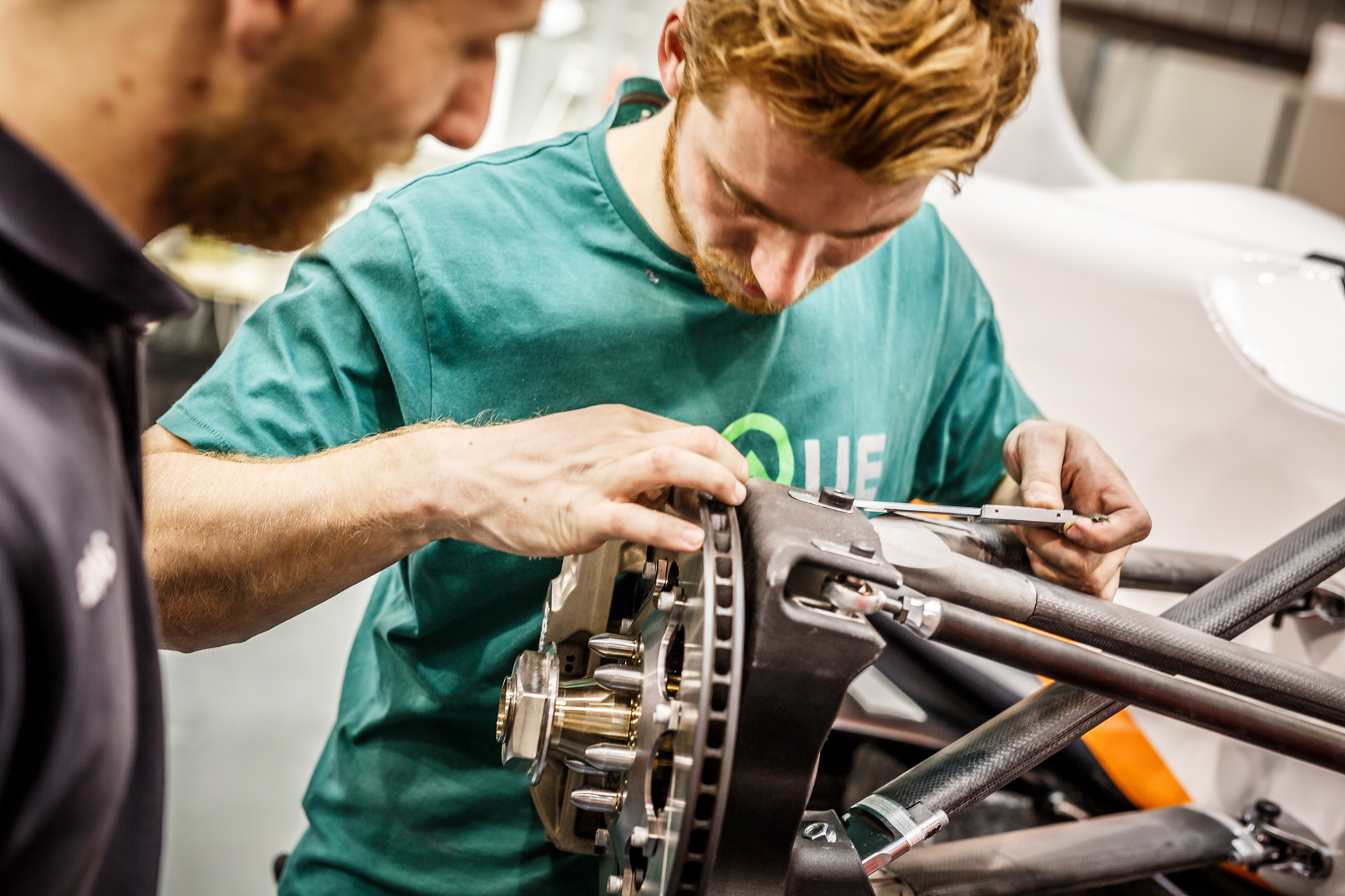

Y no solo fue un proceso rápido,también se obtuvo la precisión deseada. “El ajuste preciso necesario para el montaje de los brazos de la suspensión no supuso ningún problema para nosotros”, afirma Rogier de InMotion. “El nivel de precisión era muy elevado y todo ajustó sin problemas. Cualquier pequeña imperfección se habría manifestado durante el montaje”.

No se pierda el rendimiento de este coche cuando comience a correr el año que viene... ¡aunque puede que vaya demasiado rápido!

All images copyright of Gerlach Delissen and InMotion Automotive