Das Designteam von Samsonite hat eine Mission: Koffer zu perfektionieren und die besten Taschen und Reiseaccessoires weltweit zu entwickeln. Im Vorfeld der Markteinführung einer neuen Kofferserie bat das Team um die Unterstützung von Materialise. Mithilfe eines besonders detaillierten Prototyps konnte Materialise dem Samsonite Team helfen und sicherstellen, dass die neueste Innovation auf den Markt gebracht werden konnte.

Fertigstellung einer innovativen Produktlinie

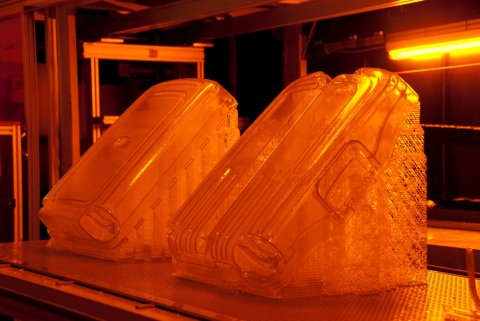

Die Marke Samsonite wurde vor über 100 Jahren gegründet und sie ist bekannt für innovative Taschen und Gepäckstücke, die sich nach Kundenbedürfnissen richten und Branchentrends setzen. Um dem guten Ruf von Samsonite auch in Zukunft gerecht zu werden, entwickelte das europäische Team die Kofferserie S’Cure mit strukturierter Hartschale und aus einem revolutionär leichtem und doch haltbarem Material. Zunächst brachte das Unternehmen die Versionen mit einer Größe von 69 und 75 cm auf den Markt. Doch da eine wichtige Messe kurz bevor stand, musste auch die 55-cm-Version zur Komplettierung der S’Cure-Produktlinie fertig gestellt werden. Da nicht mehr ausreichend Zeit für die Spritzgusstechnik zur Verfügung stand, die für die Produktion strukturierter Koffer erforderlich ist, stand das Team vor der Herausforderung, einen hochwertigen, funktionalen Prototypen des 55 cm großen Koffers herzustellen, der dem Endprodukt so ähnlich war, dass er für die Ausstellung und den Verkauf genutzt werden konnte.

Erstellung einer detaillierten, strukturierten Lösung

Da das Samsonite Team bereits in der Vergangenheit bei zahlreichen Projekten mit Materialise zusammengearbeitet hat, wendeten Sie sich erneut an die erfahrenen Ingenieure. Mit einer Bitmap-Datei vom Samsonite Team und der 3-matic Software von Materialise führten die Materialise Ingenieure eine Reihe von Tests durch. Diese Tests bestätigten letztendlich, dass:

-

die korrekten Detailgrade erreicht werden konnten,

-

die Struktur der Hartschale ohne sekundäre oder manuelle Prozesse aufgebracht werden konnte und

-

die Struktur trotz der Kurven und Winkel des Koffers einheitlich bleiben würde.

Und um zu gewährleisten, dass der Prototyp wie das Endprodukt funktionieren würde, verwendeten die Ingenieure von Materialise eine Kombination aus additiven Fertigungstechnologien (Stereolithographie und Lasersintern), um einen kompletten Koffer herzustellen. Dieser beinhaltete die strukturierte Schale sowie alle funktionalen Laschen, Griffe und Räder. Ab Beginn der Produktion wurde in nur acht Arbeitstagen ein komplett montierter Prototyp an das Team von Samsonite geliefert.

Do you think 3D printing software could improve your business, but you don’t know what option fits your business best? Our company is built on a great passion for 3D printing software. Let’s have a talk and see how we can render your business more efficient.