Druk 3D na bazie proszku, bez użycia lasera

HP szerzy podekscytowanie w świecie druku 3D wraz z wprowadzeniem technologii Multi Jet Fusion (MJF). Poznaj nową technologię, która jest doskonała w przypadku krótkich czasów realizacji, niskiej porowatości i doskonałej jakości powierzchni do prototypów funkcjonalnych i niewielkich serii.

Jak działa Multi Jet Fusion?

Multi Jet Fusion firmy HP to technologia proszkowa, która nie stosuje lasera. Złoże proszkowe jest równomiernie ogrzewane na początku. Środek topiący jest wtryskiwany w miejscach, w których cząsteczki muszą być wybiórczo stapiane, a środek dekorujący jest wtryskiwany wokół konturów, aby poprawić rozdzielczość części. Gdy lampy przechodzą nad powierzchnią złoża proszkowego, wtryskiwany materiał przechwytuje ciepło i pomaga je równomiernie rozprowadzać.

Model 3D

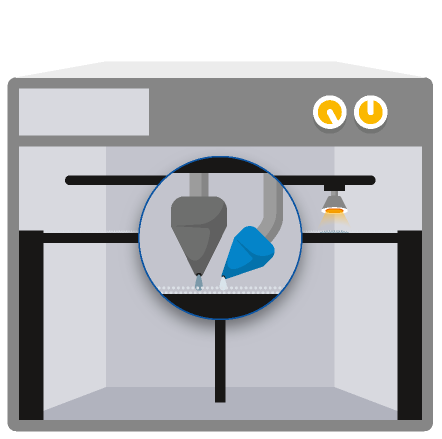

A fusing agent and a detailing agent are jetted to selectively melt powder particles and improve resolution

Lamps pass over the surface constantly, the jetted material captures and distributes the heat

The process continues building up the part layer by layer

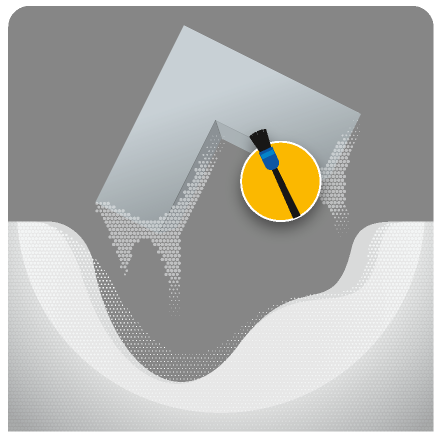

Niespieczony proszek jest usuwany

Komponent jest gotowy

Dlaczego warto wybrać Multi Jet Fusion?

Multi Jet Fusion stosuje drobnoziarniste materiały, który umożliwia tworzenie ultra cienkich warstw wynoszących 80 mikronów. Uzyskane części cechują się wysoką gęstością i niską porowatością w porównaniu z częściami wyprodukowanymi przy użyciu spiekania laserowego. Wyjątkowo gładka powierzchnia uzyskiwana jest bezpośrednio z drukarki, zapewniając gotowe części funkcjonalne przy minimalnym wykończeniu po zakończeniu produkcji. Oznacza to krótsze czasy realizacji, co ma wielkie znaczenie przy prototypach funkcjonalnych i niewielkich seriach części końcowych.

Idealne zastosowania Multi Jet Fusion

-

Produkcja niewielkich serii części końcowych o złożonych geometriach

-

Prototypy do testowania kształtu, dopasowania i funkcjonowania

-

Prototypy o właściwościach mechanicznych porównywalnych z właściwościami części formowanych wtryskowo

-

Serie niewielkich podzespołów jako tańsza alternatywa dla formowania wtryskowego

Wybierz Multi Jet Fusion, jeśli potrzebujesz…

- Krótkich czasów realizacji, bez konieczności opcji wykończenia po zakończeniu produkcji

- Wysokiej izotropii

- Niskiej porowatości

- Pominięcia zawiasów, części blokujących, wbudowanych kanałów

- Ultra cienkich warstw o wyższej rozdzielczości

Jako dumny członek HP Digital Manufacturing Network, zostaliśmy w pełni przeszkoleni przez HP i uznani za doskonałość naszego druku 3D jak i za proces jakości.

Specyfikacja techniczna Multi Jet Fusion

| Standardowy czas realizacji | Od 4 dni roboczych, w zależności od wielkości części, liczby podzespołów i stopnia ich wykończenia |

|---|---|

| Standardowa dokładność | PA12: ± 0,3% (z dolną granicą ± 0,3 mm) Ultrasint TPU 90A-01: ±0.9% (XY) do ±1.8% (Z) z dolną granicą ±1mm (XY) do ±1.5mm (Z) |

| Grubość warstwy | 0,08 mm |

| Minimalna grubość ściany | 1 mm, jednak zawiasy ruchome są możliwe przy 0,5 mm |

| Maksymalne wymiary części | 274 x 370 x 380 mm Wymiary są nieograniczone, ponieważ podzespoły mogą się składać z wielu pojedyńczych elementów. |

| Struktura powierzchni | Niewykończone części zazwyczaj mają gładką powierzchnię, bez widocznych warstw oraz ciemno szary kolor. Części wykonane przy użyciu Multi Jet Fusion są piaskowane i barwione/impregnowane. |

Materiały do Multi Jet Fusion

Ultrasint TPU 90A-01

- Termoplastyczny poliuretan

- Elastyczny i odporny na zużycie

- Czas realizacji: 4 dni roboczych

- Maksymalne wymiary części: 274 x 370 x 380 mm

Poliamid (PA 12)

Jako materiał stały, proszek poliamidowy cechuje się korzystną funkcją samopodtrzymania tworzonych sekcji produktu. Powoduje to, że konstrukcje wsporcze stają się zbędne. Poliamid umożliwia produkcję w pełni funkcjonalnych prototypów lub części końcowych o wysokiej odporności mechanicznej i termicznej. Części poliamidowe mają doskonałą, długotrwałą stabilność i są odporne na większość środków chemicznych. Mogą być wodoodporne poprzez zastosowanie impregnacji. Materiał PA 12 stosowany przez technologię Multi Jet Fusion ma bardzo drobne ziarna, skutkując uzyskaniem części o wyższej gęstości i mniejszej porowatości niż części wyprodukowane przy użyciu spiekania laserowego.

Karty charakterystyki materiału

Stopnie wykończenia

| Rodzaj Wykonczenia | Usuwanie prochu | Piaskowanie | Wygładzanie | Podkład | Powłoka/farba |

|---|---|---|---|---|---|

| Normalne | ◆ | ◆ | |||

| Barwienie | ◆ | ◆ | ◆ | ◆

Dostępne w kolorze czarnym |