Manufacturing

4x effizienter: Wie Experten von Mindware bei der Skalierung von 3D-gedruckten Orthesen behilflich waren

Bei der Skalierung von 3D-Druckanlagen geht es vor allem um Effizienz. Wie können Unternehmen ihre Maschinen und Prozesse optimieren, um die hohe Kundennachfrage zu erfüllen und gleichzeitig niedrige Kosten und kurze Durchlaufzeiten beizubehalten? Dies erfordert umfassende Kenntnisse in Bezug auf Prozesse, Design, Hardware und Software der additiven Fertigung (AM). An diesem Punkt kommt Mindware ins Spiel. Unsere Berater für den 3D-Druck begleiten unsere Kunden auf ihrem Weg zum Erfolg. Lesen Sie weiter, um zu erfahren, wie wir das Team hinter phits™ durch den dritten und letzten Schritt der AM-Reise begleitet haben: Aktivierung.

Die letzte Phase der AM-Reise: Aktivierung

In dieser dritten Ausgabe unserer Blogserie schließen wir die AM-Reise mit der Aktivierung ab. Wenn Sie unsere früheren Artikel über Erkunden und Experimentieren verpasst haben, können Sie in diesen Artikeln nachlesen, wie Mindware verschiedene Unternehmen durch die ersten beiden Phasen begleitet hat.

Das Drei-Phasen-Modell von Mindware deckt jeden Schritt des additiven Arbeitsablaufs ab.

In der Aktivierungsphase unterstützt Mindware die Anwender des 3D-Drucks bei der Optimierung und Skalierung der Produktion. In dieser Phase befinden sich Unternehmen, wenn sie den Wert der additiven Fertigung in ihrer Produktion bereits unter Beweis gestellt haben, jedoch ihre Produktionslinien weiter optimieren möchten, um die Effizienz zu steigern oder ihre Betriebsabläufe zu skalieren und dabei ein hohes Maß an Qualität, Zuverlässigkeit und Konsistenz zu gewährleisten. Und um diese Ziele zu erreichen, brauchen Unternehmen Experten, die den gesamten 3D-Druckprozess genau verstehen und wissen, wie sich jeder Schritt auf die anderen auswirkt. Hier kommen die Mindware-Berater ins Spiel, die mit ihrem Wissen in den Bereichen Software, Hardware, Design und mehr das Unternehmenswachstum fördern.

Umstellung der Produktion: vom Gehen zum Rennen

Schauen wir uns einen Fall an, bei dem wir erfahren, wie ein Unternehmen dank Mindware seine Produktion steigern konnte. Das Team hinter Phits wandte sich an unsere Experten, nachdem die wachsende Nachfrage nach 3D-gedruckten Orthesen eine Produktionssteigerung verlangte. Das Unternehmen hatte ein deutliches Wachstumspotenzial, aber mit nur zwei Druckern, die sowohl Prototypen als auch kleine Chargen von Endverbrauchsteilen herstellten, brauchte es unsere Unterstützung, um die Effizienz und damit die Produktionszahlen zu steigern.

Es sollte klar sein, dass zu einer wirklich effizienten 3D-Druckproduktion viel mehr gehört als nur der Kauf zusätzlicher Drucker. Die Unternehmen müssen die Druckzeiten verkürzen, die Kosten niedrig halten und jederzeit erfolgreiche Drucke gewährleisten. Jede scheinbar kleine Änderung eines Druckparameters oder eines Designs kann einen großen Einfluss auf die Produktivität haben. Diese potenziellen Anpassungen zu finden, erfordert jedoch umfassende Kenntnisse in der additiven Fertigung – Kenntnisse, die unser Team anderen zur Verfügung stellt. Wir begannen mit einer gründlichen Analyse der Druck- und Designprozesse, richteten eine Pilotdruckproduktion ein und machten uns an die Arbeit.

Anwendung der Kenntnisse von Materialise in der Produktionslinie

Mit ihrem umfassenden Wissen in den Bereichen Software, Hardware, Design und Prozesse für den 3D-Druck verfügten unsere Experten über die nötige Erfahrung, um den Druckprozess zu optimieren und die Produktivität zu steigern. Bei Materialise sind uns etablierte Produktionslinien der AM-Fertigung durchaus bekannt.

Materialise verfügt über eine der größten und vollständigsten 3D-Druckanlagen weltweit.

„In unseren Einrichtungen verfügen wir über fünf zertifizierte 3D-Druck-Produktionslinien“, sagt Giovanni Vleminckx, Process Engineering Manager bei Materialise. „Dazu gehören Linien für stark regulierte Branchen wie das Gesundheitswesen und die Luft- und Raumfahrt. Wenn wir in ein Projekt wie dieses mit Phits einsteigen, können wir auf das Wissen bezüglich deren Funktionsweise zurückgreifen. Wir wussten genau, welche Prozesse wir angehen mussten, um diesen Erfolg mit Orthesen zu wiederholen.”

Obwohl während dieses Prozesses viele Tests und Anpassungen durchgeführt wurden, gab es einige Beispiele, bei denen die Experten konkrete Verbesserungen erzielten. Unsere Experten untersuchten zunächst das Abtastmuster der Konstruktionen.

Die Abtastmuster müssen mit fachmännischer Sorgfalt behandelt werden, da sie die Geschwindigkeit, die Wärmeübertragung und die Verwehung von überschüssigem Pulver beeinflussen. Nach verschiedenen Experimenten entwickelte das Team ein Muster, das die Querschnitte effizienter abtastet. Dazu musste die Größe des Laserstrahls erhöht und das Füllmuster erheblich verändert werden.

Tom Craeghs, Research Manager bei Materialise, erklärt: „Durch die Bestimmung des optimierten Abtastmusters konnten wir den Zeitaufwand und die Stückkosten erheblich reduzieren. Nach dem Abtasten der Konturen der Orthese konnte das Team den Scan jetzt mit nur einem Laserdurchlauf anstelle von 200 Durchläufen mit einem kleineren Strahl abschließen. Außerdem konnten wir eine Verbesserung der Präzision durch weniger Lasersprünge und eine höhere Markierungsgeschwindigkeit feststellen.”

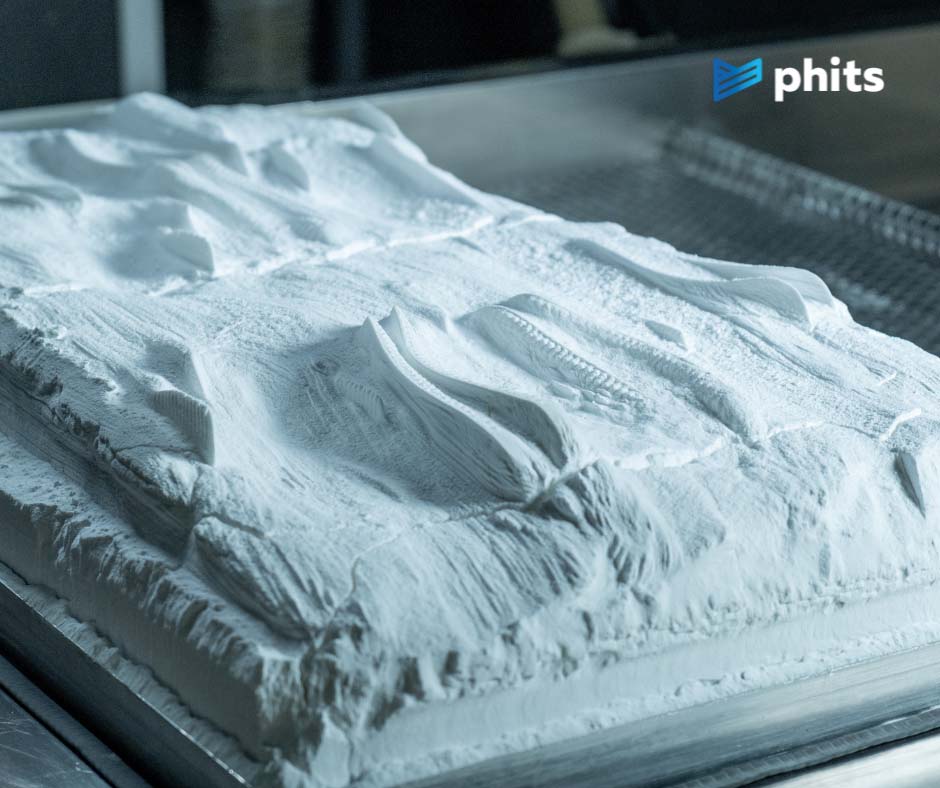

Zweitens wurde die Verschachtelung optimiert, um sicherzustellen, dass so viele Orthesen wie möglich in eine einzige Konstruktion passen. Durch die Anpassung der Ausrichtung der einzelnen Teile und die Reduzierung der Abstände dazwischen konnte die Produktivität sofort gesteigert werden.

Optimierte Verschachtelung erhöht die Anzahl der Teile pro Konstruktion.

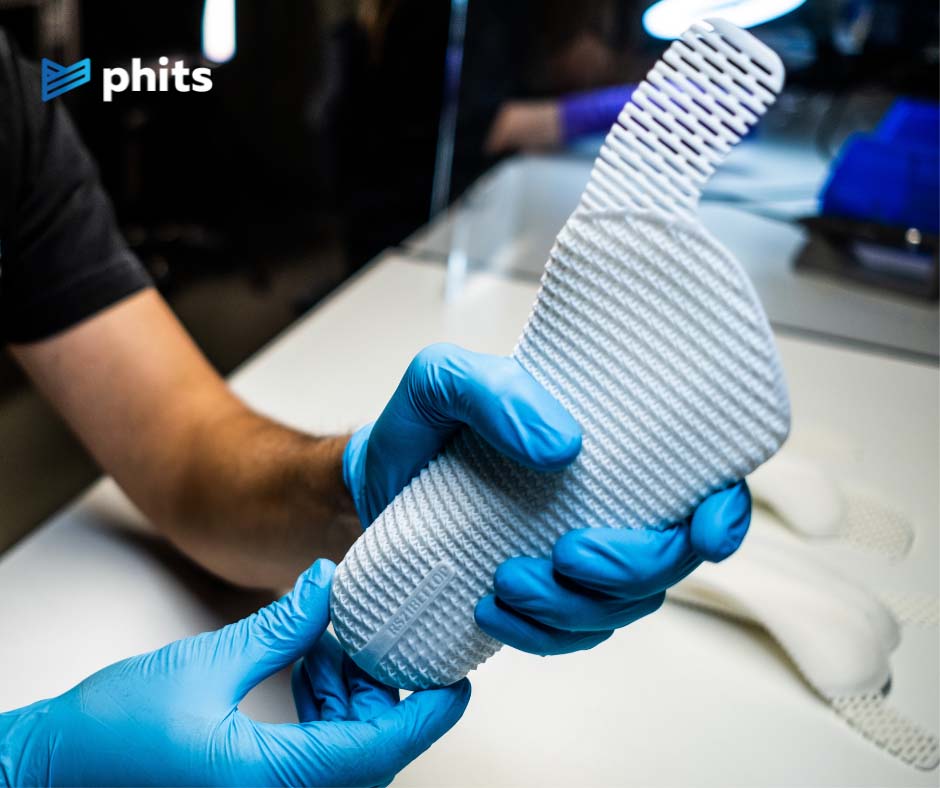

In ähnlicher Weise nahm das Team auch kleine Änderungen am Design vor, wie z. B. die Reduzierung der Balkengrößen der Gitterstrukturen. Dadurch wurde die Druckbarkeit optimiert, ohne die Funktionalität der fertigen Orthesen zu beeinträchtigen.

Was bedeutete das für das Geschäft?

Am Ende waren die Auswirkungen dieser Änderungen nicht gerade gering. Neben der Kostenminimierung konnte die Bauzeit um fast ein Drittel reduziert werden: von 14 auf 9,6 Stunden. Diese optimierte Produktion bedeutete letztlich, dass jede Maschine die Anzahl der pro Monat gedruckten Paare vervierfachen konnte. Diese Verbesserungen waren genau das, was für die Deckung der wachsenden Nachfrage nach Phits-Orthesen erforderlich war.

Mit effizienteren additiven Arbeitsabläufen konnte Phits die Qualität aufrechterhalten und gleichzeitig die wachsende Nachfrage decken.

Wenn es um die Optimierung von Druckproduktionen geht, gibt es kein Patentrezept. Man muss berücksichtigen, welche Ziele das Unternehmen verfolgt, wie die Produktion aussieht, welche 3D-Druck-Methoden verwendet werden und vieles mehr.

Unsere Berater von Mindware unterstützen jedes Unternehmen mit 3D-Druck bei der Optimierung der Produktion – unabhängig davon, ob es bereits eine voll funktionsfähige Anlage hat oder nur mit zwei Maschinen arbeitet, wie in diesem Beispiel. Unternehmen benötigen dieses fundierte Wissen über jedes einzelne Segment des additiven Arbeitsablaufs, um Kosten zu minimieren, die Produktion zu steigern oder Vorlaufzeiten zu verkürzen. Unser Team verfügt über diese Kenntnisse.

Wir haben mit Giovanni und Tom gesprochen, um mehr über dieses Projekt und die Rolle von Mindware zu erfahren. Sehen Sie sich das Video unten an, um noch mehr zu erfahren.

Mindware ermöglicht bei Produktionsprozessen Skalierung mit 3D-Druck

Finden Sie heraus, wie Ihr Unternehmen von uns profitieren kann.

Das könnte Sie auch interessieren