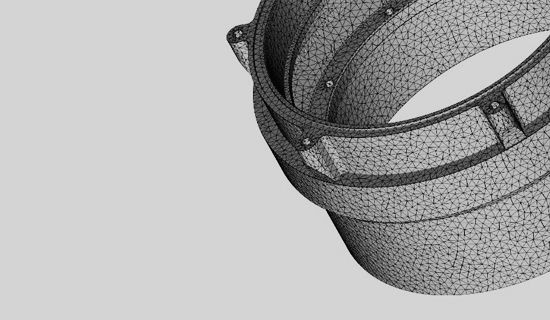

Unabhängig von der Komplexität Ihrer Konstruktionen bietet Polyamid hervorragende und vielseitige Möglichkeiten. Das selbststützende Pulver benötigt keine Stützstrukturen und eignet sich gleichermaßen für funktionale Prototypen als auch für Funktionsteile. Das für die Multi Jet Fusion-Technologie verwendete PA 12-Material hat eine sehr feine Körnung, wodurch Teile mit höherer Dichte und geringerer Porosität entstehen als bei Teilen, die mit Lasersintern gefertigt werden. Dadurch ist PA 12 für MJF auch die ideale Wahl, wenn eine detailliertere Oberflächenqualität oder dünnere Wände erforderlich sind als mit Lasersintern möglich. Denken Sie an scharfe Strukturen, Prägen und Gravieren oder an Beschriftungen.

Technische Daten

| Standardvorlaufzeit | 5 Werktage (Online- und Offline-Bestellungen) |

| Standardgenauigkeit | ±0,3 % (mit dem unteren Grenzwert bei ±0,3 mm) |

| Schichtstärke | 0,08 mm |

| Mindestwandstärke | 1 mm, Filmscharniere sind jedoch schon bei 0,5 mm möglich |

| Minimale Detailgröße | 0,25 mm |

| Mindesabstand | 0,4 mm zwischen Teilen, die zusammengebaut werden müssen 0,5 mm zwischen Shells eines ineinandergreifenden Teils |

| Maximale Teilabmessungen | 370 x 274 x 375 mm |

| Ineinandergreifende oder eingeschlossene Bauteile? | Ja |

| Oberflächenstruktur | Unfertige Bauteile haben in der Regel eine weiche Oberfläche ohne sichtbare Schichten und eine steingraue Farbe. Multi Jet Fusion-Teile können sandgestrahlt und gefärbt/imprägniert werden |

Datenblatt

| MESSUNG | WERT | STANDARD |

|---|---|---|

| Dichte der Teile | 1,01 g/cm3 | ASTM D792 |

| Zugfestigkeit, max. Last - XY | 48 MPa/6.960 psi | ASTM D638 |

| Zugfestigkeit, max. Last - Z | 48 MPa/6.960 psi | ASTM D638 |

| Zugmodul4 - XY | 1.700 MPa/245 ksi | ASTM D638 |

| Zugmodul4 - Z | 1.800 MPa/260 ksi | ASTM D638 |

| Bruchdehnung4 - XY | 20 % | ASTM D638 |

| Bruchdehnung4 - Z | 15 % | ASTM D638 |

| Formbeständigkeit gegenüber Wärme - Z | 175 °C 95 °C |

ASTM D648 @ 0,45 MPa @ 1,82 MPa |

Tatsächliche Werte können je nach Baubedingungen abweichen

Wie funktioniert Multi Jet Fusion?

Multi Jet Fusion ist eine Technologie auf Pulverbasis, die jedoch keine Laser erfordert. Das Pulverbett wird von Anfang an gleichmäßig erhitzt. Eine wärmeleitende Flüssigkeit wird eingespritzt, wenn Partikel selektiv geschmolzen werden müssen, und eine wärmehemmende Flüssigkeit wird um die Konturen gespritzt, um für scharfe Kanten und eine gute Oberflächenqualität zu sorgen. Während Lampen über die Oberfläche des Pulverbetts bewegt werden, nimmt das eingespritzte Material die Wärme auf und die gleichmäßige Verteilung wird unterstützt.

3D-Modell

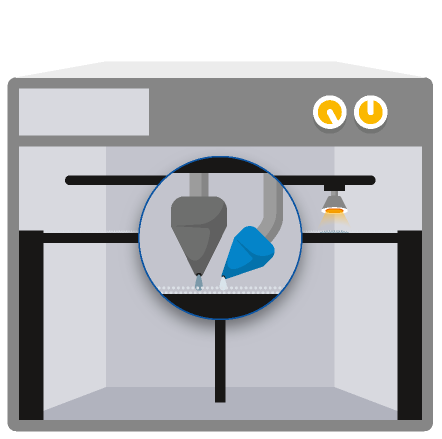

Punktgenau werden Fusion-Agent und Detailing-Agent aufgebracht und schmelzen Pulverpartikel für erhöhte Auflösung

Oberfläche wird permanent belichtet; das durch die Agenten benetzte Material nimmt die Wärme auf und verteilt sie

Mit diesem Prozess wird Schicht um Schicht das Bauteil aufgebaut

Das überschüssige Pulver wird entfernt

Das Bauteil ist fertig